Existe-t-il des considérations pour maintenir l’intégrité des barres de tungstène pendant les processus d’assemblage ?

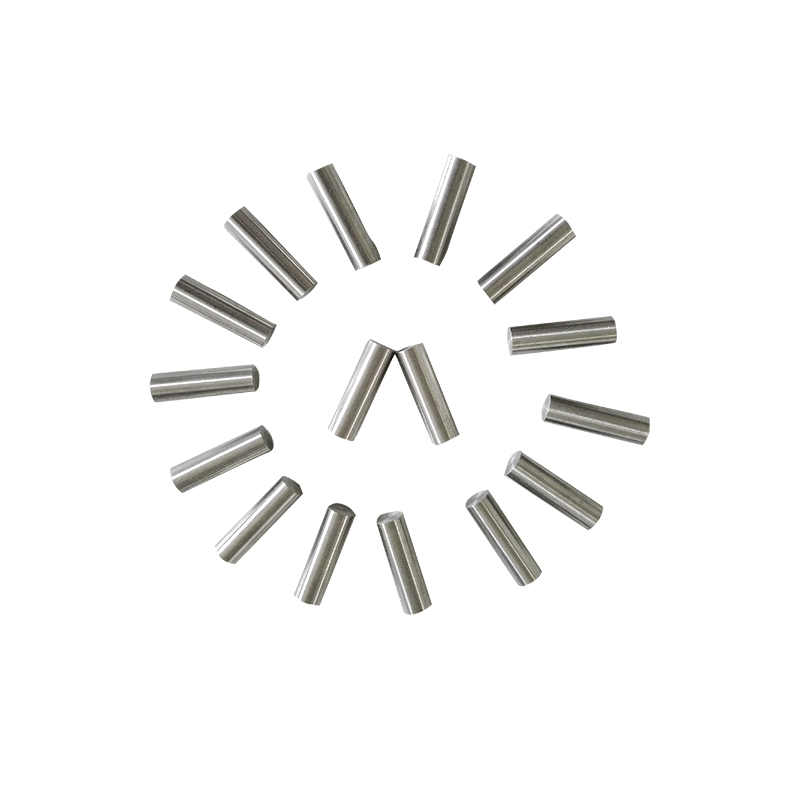

Maintenir l'intégrité de

barres de tungstène lors des processus d’adhésion est crucial, et il y a plusieurs considérations à prendre en compte. Le tungstène possède des propriétés uniques, notamment un point de fusion élevé et une faible dilatation thermique, qui peuvent poser des problèmes lors de certaines méthodes d'assemblage. Voici quelques considérations pour maintenir l’intégrité des barres de tungstène pendant les processus d’assemblage :

Point de fusion élevé :

Le tungstène a un point de fusion très élevé (environ 3 422 °C ou 6 192 °F), qui est supérieur à celui de la plupart des techniques d'assemblage courantes. Il est essentiel de choisir des méthodes d’assemblage capables de s’adapter à cette température élevée.

Techniques d'assemblage :

Soudage au gaz inerte au tungstène (TIG) : Le soudage TIG, également connu sous le nom de soudage à l'arc sous gaz tungstène (GTAW), est une méthode couramment utilisée pour assembler des barres de tungstène. Il utilise une électrode en tungstène non consommable et un écran de gaz inerte pour protéger la zone de soudure.

Soudage laser : Le soudage laser est une autre technique adaptée à l’assemblage de barres de tungstène. Le faisceau laser focalisé génère une chaleur élevée, permettant un soudage précis et localisé.

Prévenir la contamination :

Le tungstène est sensible à la contamination par les gaz atmosphériques, ce qui peut affecter la qualité de la soudure. Il est essentiel d'effectuer les processus de soudage dans un environnement contrôlé, tel qu'une atmosphère de vide ou de gaz inerte, pour éviter toute contamination et préserver l'intégrité du tungstène.

Gaz de protection:

En soudage TIG, le choix du gaz de protection est crucial. L'hélium ou l'argon sont couramment utilisés comme gaz de protection pour protéger l'électrode en tungstène et le bain de fusion des gaz atmosphériques, empêchant ainsi l'oxydation et maintenant l'intégrité de la soudure.

Bonne préparation de la surface :

Les surfaces à assembler doivent être correctement préparées pour garantir une interface de soudage propre et sans contamination. Des méthodes de nettoyage telles que le nettoyage chimique ou l'usinage peuvent être utilisées pour éliminer les oxydes ou les impuretés.

Traitement thermique après soudure :

En fonction de l'application spécifique, un traitement thermique après soudage peut être appliqué pour soulager les contraintes résiduelles et améliorer les propriétés mécaniques du joint. Il faut veiller à choisir les paramètres de traitement thermique appropriés pour éviter les effets néfastes sur le tungstène.

Paramètres de soudage :

Le contrôle des paramètres de soudage, tels que l’apport de chaleur, la vitesse de soudage et le courant, est essentiel pour obtenir une soudure de haute qualité. Des ajustements doivent être effectués en fonction de l'épaisseur et de la géométrie des barres de tungstène pour éviter une surchauffe ou une fusion insuffisante.

Éviter les fissures :

Le tungstène est fragile à température ambiante et des techniques de soudage inappropriées peuvent entraîner des fissures. Il est important de contrôler les vitesses de refroidissement et d'éviter les changements brusques de température afin de minimiser le risque de fissuration.

Techniques de soudage spécialisées :

Dans certains cas, des techniques de soudage spécialisées, telles que le soudage par faisceau électronique ou le soudage par résistance, peuvent être envisagées pour assembler des barres de tungstène. Ces techniques offrent un contrôle précis du processus de soudage et peuvent être adaptées aux propriétés uniques du tungstène.

Quelle est l’importance de la précision dimensionnelle dans des applications spécifiques, telles que l’usinage ou l’outillage de précision ?

La précision dimensionnelle est de la plus haute importance dans des applications spécifiques, en particulier dans les industries de l'usinage et de l'outillage de précision. Dans ces domaines, les composants et les outils doivent répondre à des spécifications précises pour garantir une fonctionnalité, un ajustement et des performances appropriés. Voici pourquoi l'exactitude dimensionnelle est cruciale en matière de précision

barre de tungstène :

Tolérances strictes :

L'usinage et l'outillage de précision nécessitent souvent des tolérances serrées, ce qui signifie que les dimensions des composants fabriqués doivent respecter étroitement les limites spécifiées. De petits écarts par rapport à ces tolérances peuvent entraîner des problèmes fonctionnels et avoir un impact sur les performances globales du produit final.

Interchangeabilité :

Dans les applications d'outillage, où plusieurs composants peuvent devoir fonctionner ensemble de manière transparente, la précision dimensionnelle est essentielle pour l'interchangeabilité. Les composants doivent être fabriqués selon des dimensions constantes pour garantir qu'ils peuvent être facilement remplacés ou échangés sans compromettre les performances de l'outil.

Ajustement et assemblage :

Les composants produits pour les applications d’usinage et d’outillage de précision doivent souvent s’emboîter avec précision lors de l’assemblage. La précision dimensionnelle garantit que les pièces à assembler s'alignent correctement, minimisant ainsi le jeu ou les interférences et contribuant à la qualité globale de l'assemblage.

Performance et efficacité :

L'usinage de précision est fréquemment utilisé dans la production de composants destinés à des applications hautes performances, telles que l'aérospatiale, l'automobile ou les dispositifs médicaux. Dans ces industries, même de légères variations de dimensions peuvent avoir un impact sur l’efficacité et les performances du produit final.

Finition de surface:

L’obtention de la finition de surface souhaitée fait partie intégrante de l’usinage de précision. La précision dimensionnelle est étroitement liée au contrôle des caractéristiques de la surface, et des processus d'usinage précis sont essentiels pour répondre à des exigences spécifiques en matière de rugosité, de planéité et d'autres exigences de qualité de surface.

Usure et longévité des outils :

Dans les applications d'outillage, où les outils sont soumis à des contraintes mécaniques et à l'usure, le maintien de la précision dimensionnelle est crucial pour la longévité des outils. Les composants qui s'écartent des dimensions spécifiées peuvent s'user de manière inégale, réduisant ainsi la durée de vie de l'outil et affectant les performances d'usinage.

Contrôle de qualité:

La précision dimensionnelle constitue un paramètre clé dans les processus de contrôle qualité. Les procédures d'assurance qualité impliquent souvent des mesures et des inspections pour vérifier que les composants usinés répondent aux dimensions spécifiées, garantissant ainsi la qualité globale et la fiabilité du produit final.

Répétabilité et cohérence :

L'usinage et l'outillage de précision impliquent souvent la production de plusieurs composants identiques. La précision dimensionnelle garantit la répétabilité et la cohérence de la fabrication, permettant la production fiable de composants de haute qualité en grande quantité.

Minimiser les rebuts et les reprises :

Le maintien de la précision dimensionnelle permet de minimiser les rebuts et les retouches. Lorsque les composants répondent aux spécifications au cours du processus de fabrication initial, la probabilité de défauts, de rebuts et de reprises est réduite, contribuant ainsi à la rentabilité de la production.

Voir plus

Voir plus Voir plus

Voir plus