Plaque de molybdène est un matériau essentiel utilisé dans les applications à haute température, offrant une résistance exceptionnelle, une résistance à la chaleur et une excellente conductivité thermique. Cependant, par rapport à d’autres métaux haute température, comment se compare-t-il en termes de performances, de rentabilité et de durabilité ? Cet article explore les principales caractéristiques de la plaque de molybdène, la compare à d'autres métaux haute température et évalue ses avantages et ses limites dans diverses applications industrielles.

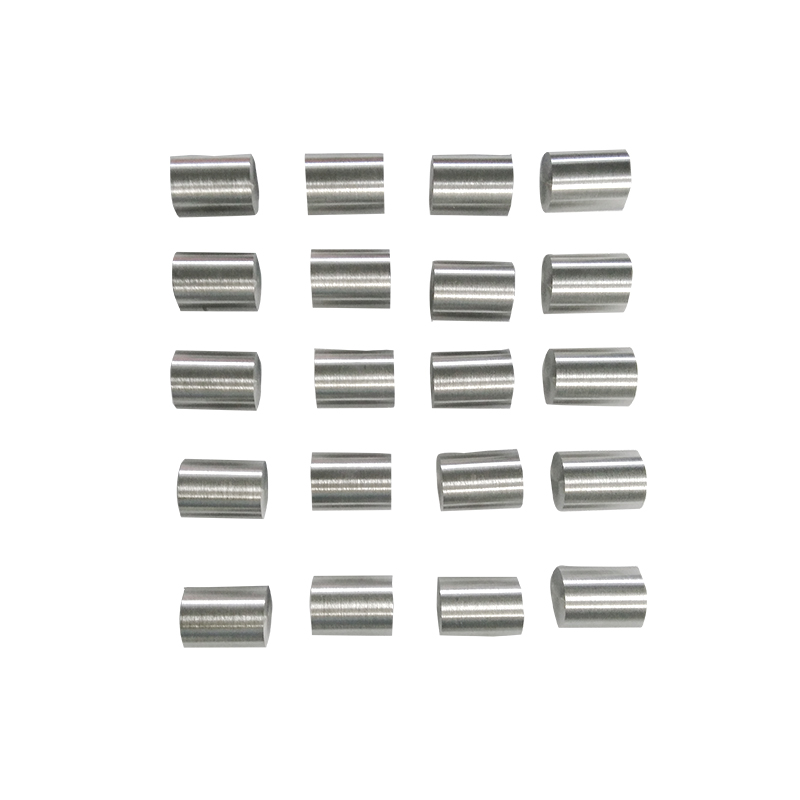

Qu'est-ce que la plaque de molybdène ?

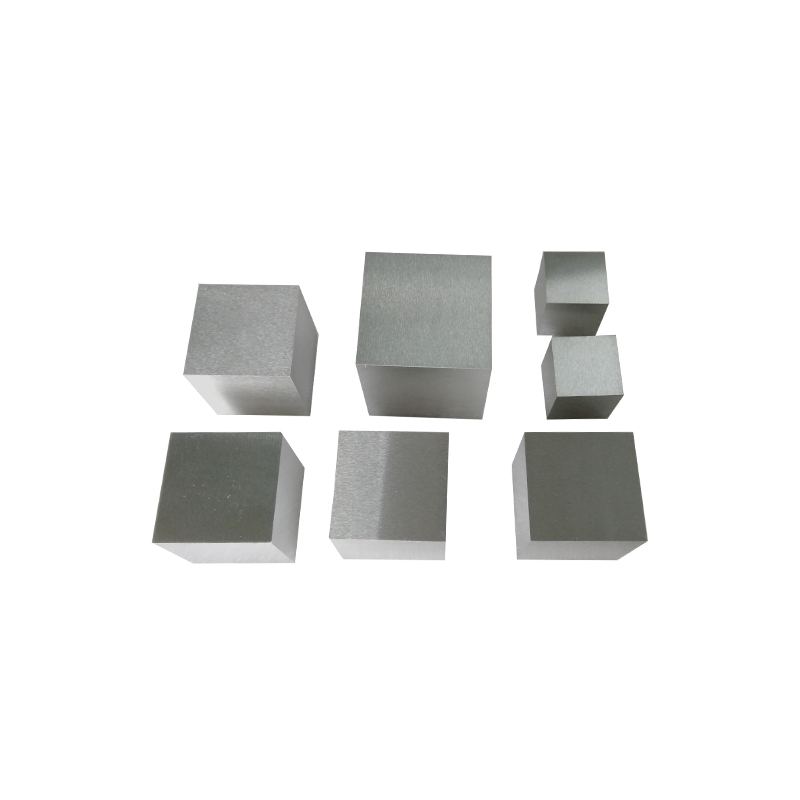

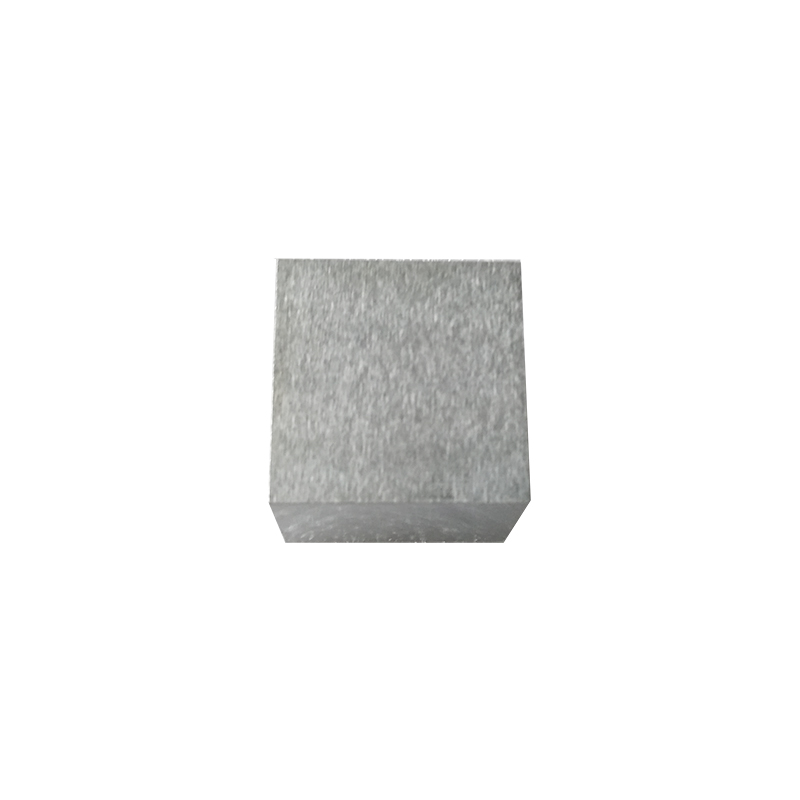

Le molybdène est un élément métallique blanc argenté avec un point de fusion élevé de 2 623 °C (4 753 °F), ce qui en fait l'un des matériaux les plus résistants à la chaleur disponibles. La plaque de molybdène est fabriquée en transformant le métal en feuilles minces et plates qui conservent ces propriétés de résistance aux températures élevées. En raison de sa résistance impressionnante à des températures élevées, la plaque de molybdène est largement utilisée dans des applications telles que l'aérospatiale, l'électronique et la fabrication industrielle, où une résistance extrême à la chaleur est cruciale.

Les hautes performances de la plaque de molybdène sont renforcées par sa résistance à l'oxydation à haute température, ce qui la rend idéale pour une utilisation dans des environnements susceptibles de dégrader d'autres métaux. De plus, son coefficient de dilatation thermique relativement faible aide à prévenir la déformation sous des contraintes thermiques élevées.

Métaux à haute température : considérations clés

Lors de l’évaluation des métaux à haute température, plusieurs facteurs clés sont pris en compte, tels que :

- Point de fusion : Plus le point de fusion est élevé, plus le matériau est adapté aux applications à chaleur extrême.

- Résistance à l'oxydation : Les métaux exposés à des températures élevées subissent souvent une oxydation, ce qui peut affaiblir leur structure et réduire leur efficacité.

- Résistance et dureté : À des températures élevées, les matériaux doivent conserver leur résistance et leur dureté pour éviter toute déformation ou rupture.

- Conductivité thermique : Une conductivité thermique élevée garantit une dissipation efficace de la chaleur, rendant certains métaux plus efficaces pour les échangeurs de chaleur et les applications similaires.

- Coût et disponibilité : Les matériaux rentables dotés de propriétés adéquates à haute température sont souvent préférés pour la production de masse dans des secteurs comme l’aérospatiale et l’automobile.

Comparaison des plaques de molybdène à d'autres métaux à haute température

Les plaques de molybdène sont en concurrence avec plusieurs autres métaux haute température tels que le tungstène, le titane et l'Inconel, chacun présentant des avantages distincts dans certaines applications. Comparons le molybdène avec ces matériaux en fonction des facteurs clés mentionnés ci-dessus.

Molybdène vs tungstène

Le tungstène est un métal avec le point de fusion le plus élevé de tous les métaux (3 422 °C ou 6 192 °F), ce qui en fait un concurrent majeur dans les environnements de chaleur extrême. Cependant, le tungstène est beaucoup plus dense et cassant que le molybdène, ce qui peut rendre son travail plus difficile. La résistance thermique supérieure du tungstène se fait au prix d’une usinabilité réduite et de coûts de matériaux plus élevés.

En revanche, le molybdène offre une densité plus faible et est plus ductile que le tungstène, ce qui facilite la fabrication de formes complexes. Le molybdène est souvent choisi pour les applications où un équilibre entre résistance, résistance à la chaleur et usinabilité est requis. Les plaques de molybdène, par exemple, sont plus faciles à transformer en feuilles minces destinées à être utilisées dans des applications de fours à haute température ou dans des composants électroniques.

Molybdène vs Titane

Le titane est connu pour son rapport résistance/poids impressionnant et sa résistance à la corrosion, ce qui en fait un excellent choix pour les applications aérospatiales et marines. Bien que le titane fonctionne bien dans les applications à température moyennement élevée (jusqu'à 600 °C ou 1 112 °F), il n'a pas la même résistance à la chaleur que le molybdène, qui peut résister à des températures supérieures à 2 500 °C (4 532 °F).

Cependant, le titane a l’avantage d’être plus léger que le molybdène, ce qui le rend souhaitable dans les applications où le poids est un facteur critique, comme les structures d’avions. Les alliages de titane sont également plus résistants à la corrosion, notamment dans les environnements très réactifs, ce qui peut constituer une limitation pour le molybdène dans certains cas.

Molybdène vs Inconel

L'Inconel, une famille de superalliages à base de nickel-chrome, est réputé pour sa capacité à maintenir sa résistance et à résister à l'oxydation à des températures extrêmement élevées, dépassant souvent les performances du molybdène dans certains environnements. Les alliages d'Inconel sont particulièrement adaptés aux applications dans les turbines à gaz, les moteurs de fusée et le traitement chimique où la résistance à la chaleur et à la corrosion est primordiale.

Cependant, les alliages d'Inconel sont généralement plus chers que le molybdène et peuvent être plus difficiles à usiner, ce qui augmente leur coût de production. Le molybdène, bien qu'il ne soit pas aussi résistant à l'oxydation dans certains cas, offre une solution plus rentable lorsque des performances à haute température sont nécessaires sans la résistance extrême à la corrosion de l'Inconel.

Applications de la plaque de molybdène dans les environnements à haute température

Les plaques de molybdène sont largement utilisées dans les industries qui nécessitent que les matériaux fonctionnent sous des températures extrêmes. Certaines des principales applications incluent :

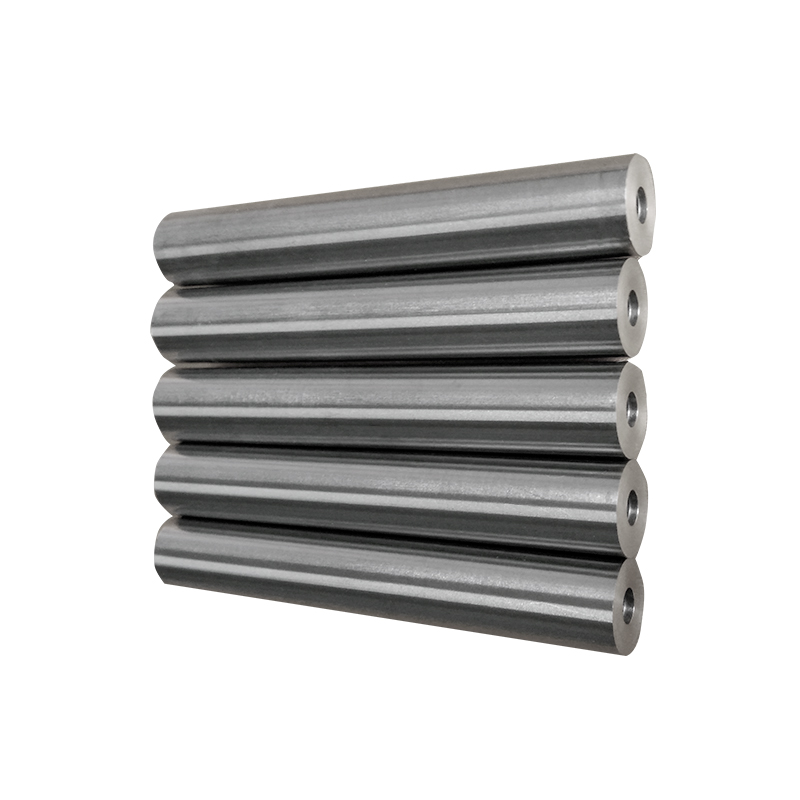

- Aéronautique : Plaque de molybdènes are used in aerospace components, including rocket nozzles, heat shields, and engine parts, due to their ability to withstand high temperatures and retain strength under stress.

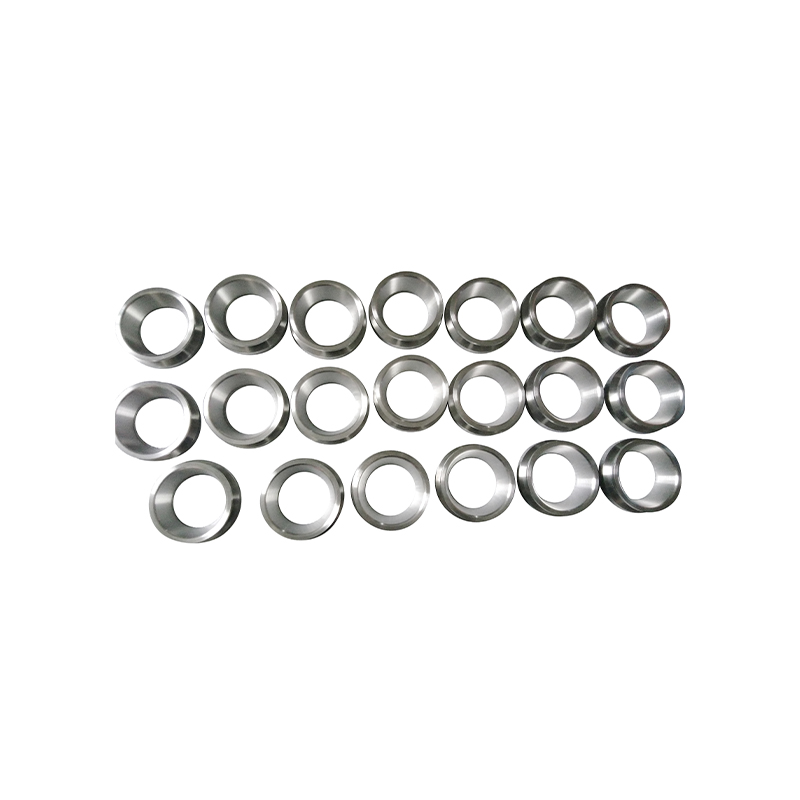

- Fabrication de semi-conducteurs : Dans l'industrie électronique, les plaques de molybdène sont utilisées dans des processus de haute précision tels que la pulvérisation cathodique et le dépôt de couches minces en raison de leur excellente conductivité thermique et de leur faible dilatation thermique.

- Fours à haute température : Plaque de molybdènes are used as liners and parts in high-temperature furnaces for metallurgy and material processing, where their resistance to thermal expansion and oxidation is invaluable.

- Militaire et Défense : Le molybdène est également utilisé dans les munitions perforantes et dans d'autres applications de défense, où sa solidité et sa résistance à la chaleur sont essentielles à sa performance dans des conditions extrêmes.

Avantages et limites de la plaque de molybdène

Les plaques de molybdène offrent plusieurs avantages par rapport aux autres métaux haute température, notamment en termes de :

- Rentabilité : Le molybdène est généralement plus abordable que des alternatives comme le tungstène et l'Inconel, ce qui en fait une meilleure option pour de nombreuses applications industrielles.

- Facilité de fabrication : Le molybdène est plus facile à usiner et à fabriquer des feuilles minces et des formes complexes que les métaux plus lourds comme le tungstène.

- Résistance à hautes températures : Il peut maintenir son intégrité structurelle à des températures extrêmement élevées, surpassant ainsi de nombreux métaux dans des environnements à haute température.

Cependant, il présente également certaines limites :

- Résistance à l'oxydation : Le molybdène est plus sujet à l'oxydation que certains autres métaux à haute température, en particulier lorsqu'il est exposé à l'oxygène à des températures supérieures à 400°C (752°F).

- Résistance à la corrosion inférieure : Le molybdène n'offre pas le même niveau de résistance à la corrosion que des matériaux comme l'Inconel ou le titane, en particulier dans les environnements chimiques difficiles.

- Considérations relatives au poids : Bien que le molybdène soit plus léger que le tungstène, il reste relativement lourd par rapport à d'autres matériaux haute température comme le titane, ce qui peut limiter son utilisation dans les applications sensibles au poids.

Comparaison des coûts : molybdène par rapport à d'autres métaux à haute température

L’un des principaux avantages des plaques de molybdène est leur coût relativement inférieur à celui de matériaux tels que le tungstène ou l’Inconel. Le tungstène, par exemple, est beaucoup plus cher en raison de sa rareté et de son point de fusion plus élevé, tandis que le coût de l’Inconel est accru en raison de la composition complexe de son alliage et de ses performances supérieures dans des environnements à fortes contraintes. Le molybdène offre une option plus abordable pour de nombreuses industries, en particulier lorsqu'une résistance extrême à la chaleur est nécessaire mais que les considérations de coût ne peuvent être négligées.

Par exemple, les industries aérospatiale et électronique se tournent souvent vers le molybdène pour les composants à haute température lorsque les exigences spécifiques de résistance à l'oxydation et de résistance sont mises en balance avec le coût. De plus, dans les industries où les températures élevées sont fréquentes mais où la résistance à la corrosion n’est pas la principale préoccupation, le molybdène s’avère être un choix plus économique que ses homologues plus spécialisés.

Conclusion : quand choisir une plaque de molybdène plutôt que d'autres métaux à haute température

La plaque de molybdène s'impose comme un matériau exceptionnel pour les applications à haute température où la solidité, la résistance à la chaleur et l'usinabilité sont essentielles. Bien qu'il ne puisse pas égaler l'extrême résistance à l'oxydation de l'Inconel ou la résilience thermique du tungstène, il offre une solution pratique pour de nombreuses industries qui exigent un équilibre entre performances et rentabilité. L'excellente conductivité thermique du molybdène, sa bonne usinabilité et sa résistance à des températures élevées le rendent idéal pour les secteurs de l'aérospatiale, de l'électronique et de la fabrication.

En fin de compte, le choix entre le molybdène et d’autres métaux à haute température dépend des exigences spécifiques de l’application, notamment de facteurs tels que la température, les conditions environnementales, les contraintes de poids et le budget. Pour les industries où la résistance à la chaleur est cruciale mais où la corrosion et l’oxydation sont moins préoccupantes, le molybdène constitue une alternative efficace et rentable aux matériaux plus coûteux. Cependant, dans les applications qui exigent une résistance supérieure à la corrosion ou une endurance à des températures extrêmes, d’autres matériaux tels que l’Inconel ou le tungstène peuvent constituer un meilleur choix.

En comprenant les propriétés et les applications uniques du molybdène, les ingénieurs et les fabricants peuvent prendre des décisions éclairées sur le matériau le mieux adapté à leurs besoins à haute température, garantissant à la fois performances et rentabilité.