Introduction : Pourquoi comparer les bandes de molybdène et de tungstène ?

Le molybdène (Mo) et le tungstène (W) sont tous deux des métaux réfractaires largement utilisés comme bandes dans les applications électriques, à haute température et sous vide. Bien qu'ils partagent certaines similitudes (points de fusion élevés et bonne conductivité), leurs différences en termes de température de fusion, de densité, de formabilité, de comportement à l'oxydation et de coût signifient que le bon choix dépend des limites de température, des exigences mécaniques et de l'itinéraire de fabrication d'un projet. Cet article propose une comparaison pratique axée sur les applications pour aider les ingénieurs, les acheteurs et les fabricants à choisir le matériau de bande approprié.

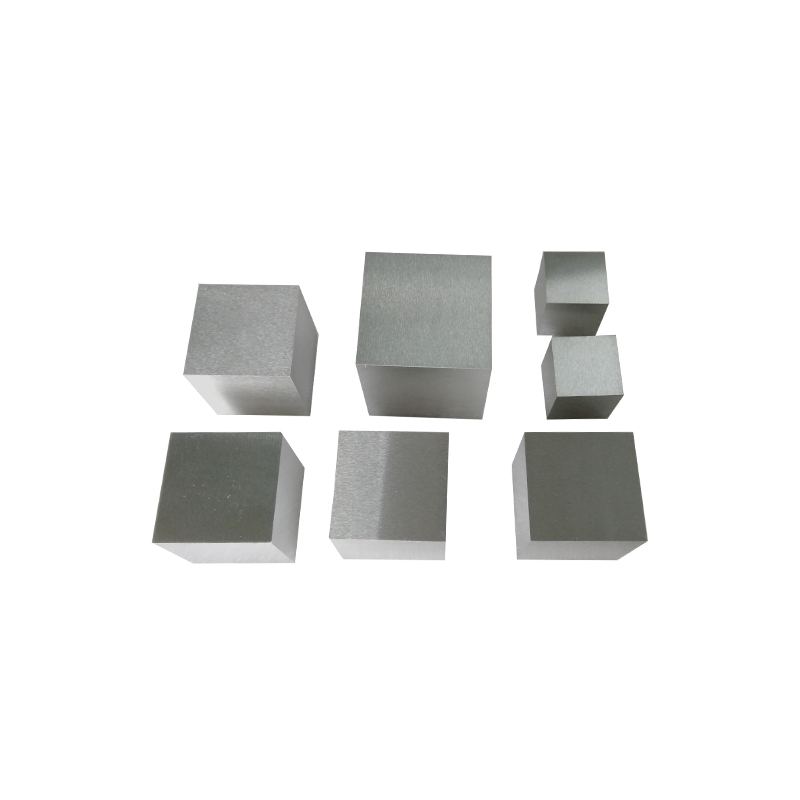

Propriétés physiques et thermiques clés

La différence technique la plus importante est le point de fusion : le tungstène fond beaucoup plus haut (~ 3 410 à 3 422 °C) que le molybdène (~ 2 610 à 2 623 °C), ce qui fait du tungstène la solution de choix pour les expositions absolues aux températures les plus élevées. Pour de nombreuses utilisations industrielles en dessous de ~2 000–2 500 °C, le point de fusion inférieur du molybdène est acceptable et souvent préféré en raison d’autres avantages.

Compromis de densité et de dimensions

La densité compte pour la masse, l’inertie et la capacité thermique. Le tungstène est nettement plus dense (~ 19,3 g/cm³) tandis que le molybdène est environ la moitié de cette densité (~ 10,2 g/cm³). Cette différence de densité affecte le poids des pièces et le comportement thermique et mécanique des bandes dans les applications à cyclage rapide. Une bande de tungstène stockera et conduira la chaleur différemment et ajoutera plus de masse aux assemblages qu'une bande de molybdène de taille équivalente.

Conductivité thermique et dilatation

Le tungstène a généralement une conductivité thermique plus élevée que le molybdène, ce qui permet de diffuser rapidement la chaleur entre les pièces ; tous deux ont de faibles coefficients de dilatation thermique par rapport à de nombreux aciers, ce qui est précieux pour les composants dimensionnellement stables à haute température. Choisissez le tungstène lorsqu'une propagation rapide de la chaleur et une marge de température la plus élevée sont nécessaires ; choisissez le molybdène lorsqu’une masse inférieure et une gestion thermique plus facile sont des priorités.

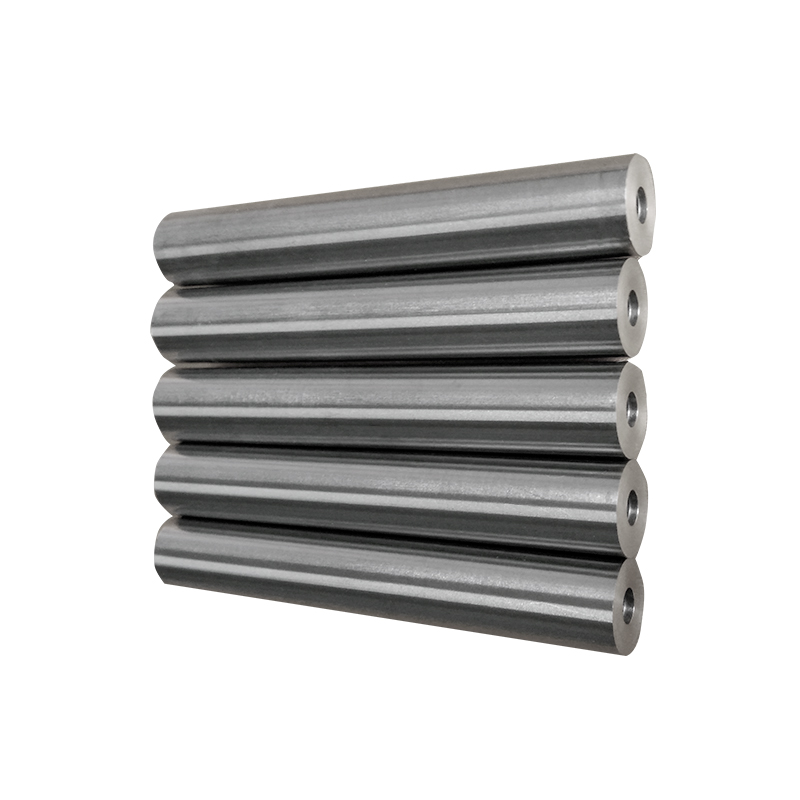

Comportement mécanique, maniabilité et formage

Le molybdène est généralement plus facile à fabriquer en fines bandes et à travailler à froid ou à chaud que le tungstène. Le tungstène est très dur et cassant à température ambiante sous de nombreuses formes, ce qui rend le laminage, le pliage et la découpe de précision plus difficiles et nécessitent beaucoup d'outils. Pour la production de bandes et les opérations de formage secondaire (cintrage, estampage, emboutissage superficiel), le molybdène donne souvent un débit plus élevé et moins de rebuts.

Résistance à la fatigue et aux températures élevées

À des températures élevées, le tungstène conserve sa résistance plus longtemps que le molybdène ; les alliages de tungstène et le tungstène fortement travaillé présentent une très haute résistance à la traction à des températures extrêmes. Le molybdène et ses alliages (par exemple le TZM) ont une bonne résistance au fluage et sont largement utilisés jusqu'à leurs limites de température de service, mais les concepteurs doivent tenir compte du ramollissement et du fluage lorsqu'ils s'approchent de la plage de température supérieure du molybdène.

Oxydation et stabilité à haute température

Les deux métaux s'oxydent dans l'air à des températures élevées, mais leurs comportements en matière d'oxydation diffèrent. Le molybdène s'oxyde à des températures plus basses que le tungstène et forme des oxydes volatils au-dessus de certains seuils ; le tungstène forme des oxydes plus stables mais peut toujours se dégrader dans des conditions oxydantes prolongées. En pratique, cela signifie que les deux bandes sont généralement utilisées sous vide, dans des atmosphères inertes ou avec des revêtements protecteurs lorsqu'elles sont exposées à des températures élevées de l'air. Pour un service à haute température en plein air, le tungstène a tendance à être plus résistant à l'oxydation dans les plages de température les plus élevées, tandis que le molybdène nécessite des mesures de protection plus tôt.

Performance électrique et utilisation en électronique

Le molybdène et le tungstène ont tous deux une bonne conductivité électrique parmi les métaux réfractaires, mais le molybdène est souvent choisi pour les substrats semi-conducteurs et microélectroniques en raison de sa combinaison de conductivité adéquate, de densité plus faible et de compatibilité avec certains schémas de dépôt et de barrière. Les tendances récentes dans la fabrication de semi-conducteurs montrent que le molybdène est privilégié pour certains contacts et matériaux de grille en raison d'une résistivité plus faible dans les petits éléments et d'une intégration plus simple dans les piles de dépôt. Le tungstène reste essentiel dans les contacts et les cibles de pulvérisation où son extrême stabilité thermique est requise.

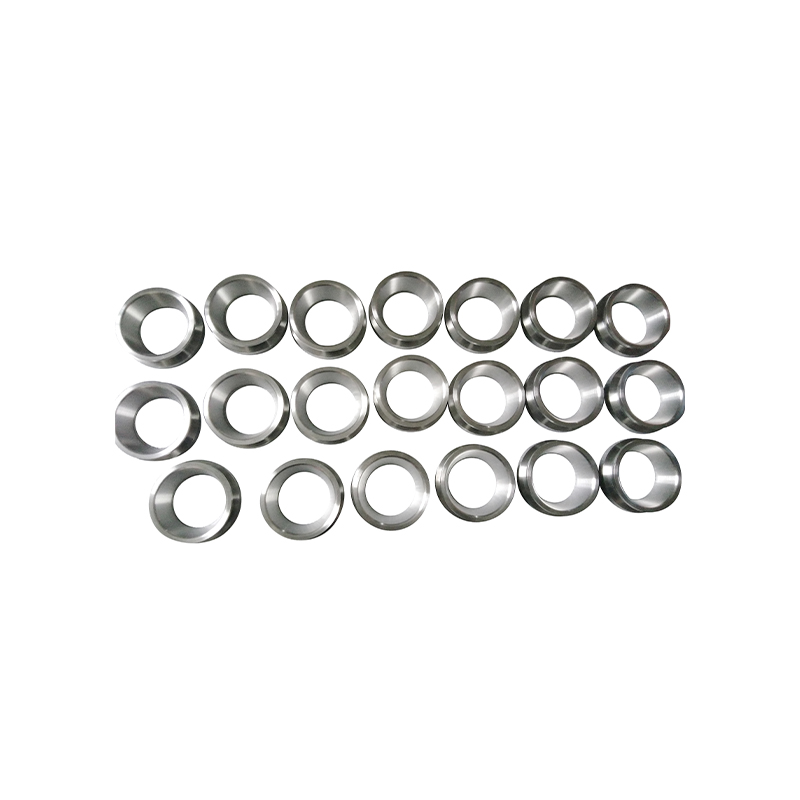

Transformation, assemblage et traitements de surface

La production de bandes pour les deux métaux implique généralement des cycles de métallurgie des poudres, de laminage et de recuit pour obtenir les épaisseurs de bandes et les structures de grains souhaitées. Le brasage, le collage par diffusion et le soudage spécialisé sont utilisés pour l'assemblage ; notez que la fragilité du tungstène et son point de fusion élevé nécessitent des techniques plus spécialisées (par exemple, soudage par faisceau électronique, brasage avec des charges appropriées). Le molybdène est généralement plus facile à braser et à former une liaison solide avec les alliages de brasage courants compatibles avec les réfractaires. Des revêtements de surface (par exemple, des oxydes protecteurs, des placages métalliques ou des couches de céramique) sont souvent appliqués pour améliorer la résistance à l'oxydation et la soudabilité.

Applications où l’un surpasse l’autre

L’adéquation à l’application est le facteur décisionnel pratique. Les bandes de tungstène excellent là où la température de fonctionnement la plus élevée, une dureté extrême et une résistance aux radiations sont requises, par exemple les filaments, les électrodes à haute température, certains composants de l'étage thermique aérospatial et les accessoires de four à température extrême. Les bandes de molybdène sont plus courantes dans les composants de fours sous vide, les plaques de base de semi-conducteurs, les supports de chauffage, les accessoires de brasage et les pièces pour lesquelles une meilleure usinabilité, une masse inférieure et une rentabilité sont importantes. Pour de nombreuses utilisations standards du vide et des semi-conducteurs, le molybdène équilibre mieux les performances et la fabricabilité que le tungstène.

Considérations relatives au coût, à la disponibilité et à l'approvisionnement

Le tungstène est à la fois plus lourd et souvent plus coûteux à transformer en une bande fine et sans défaut en raison d'exigences d'outillage plus strictes et de vitesses de laminage plus faibles ; la production de bandes de molybdène est généralement plus rapide et nécessite moins d’outils. Les fluctuations des prix du marché pour chaque métal dépendent de différentes chaînes d'approvisionnement (molybdène lié à l'utilisation d'alliages d'acier et tungstène aux industries spécialisées des métaux durs). Le coût total de possession devrait donc inclure les taux de rebut, le temps de traitement et les performances du cycle de vie plutôt que le seul coût des matériaux. La littérature récente des fournisseurs confirme que les bandes de molybdène sont souvent privilégiées lorsque le budget, le débit et les performances standard à haute température (et non les températures maximales extrêmes) sont les priorités.

Liste de contrôle de sélection : comment choisir entre une bande de molybdène et une bande de tungstène

Utilisez cette liste de contrôle pour décider rapidement quelle bande correspond à vos besoins :

- Température de service maximale — si vous avez besoin d'une marge >2 800–3 000 °C, privilégiez le tungstène.

- Masse de la pièce et inertie thermique — si le poids compte, privilégiez le molybdène pour une densité plus faible.

- Complexité de formage et de fabrication — pour faciliter le laminage, le pliage et l’assemblage, privilégiez le molybdène.

- Environnement oxydant – les deux ont besoin de protection, mais le tungstène tolère des températures plus élevées dans les atmosphères oxydantes plus longtemps que le molybdène.

- Coût et délai de livraison – incluent les coûts d'outillage et de traitement ; le molybdène offre généralement des coûts de traitement inférieurs.

Tableau de comparaison : résumé technique rapide

| Propriété | Bande de molybdène | Bande de tungstène |

| Point de fusion | ~2 610–2 623 °C | ~3 410 à 3 422 °C |

| Densité (g/cm³) | ~10.2 | ~19,3 |

| Formabilité | Mieux (roulage, pliage plus faciles) | Plus difficile (outillage fragile et plus dur) |

| Meilleure utilisation | Pièces de four sous vide, substrats semi-conducteurs, supports de chauffage | Filaments pour températures les plus élevées, électrodes pour températures extrêmes, pièces spécialisées pour l'aérospatiale |

Notes pratiques sur les achats et le contrôle qualité

Spécifiez la pureté, l’état de recuit, les tolérances d’épaisseur de bande et la finition de surface dans les bons de commande. Demandez des rapports d'essais en usine sur la composition chimique et les propriétés mécaniques, et demandez des échantillons d'essai pour valider les étapes de formage, de brasage et de revêtement. Vérifiez la capacité du fournisseur à assurer un laminage constant et à produire la structure de grain requise afin de minimiser la fragilité et de maximiser la résistance au fluage à haute température.

Conclusion : choisissez par contraintes, pas par étiquettes

Bandes de molybdène et de tungstène sont tous deux indispensables en ingénierie haute température mais répondent à des contraintes différentes. Utilisez du tungstène lorsqu’une marge de température absolue, une dureté aux radiations et une résistance extrême à l’usure sont obligatoires. Choisissez le molybdène lorsque la facilité de fabrication, la masse inférieure, le formage/assemblage plus facile et la rentabilité à des températures élevées (mais pas les plus élevées) sont la priorité. Évaluez l'atmosphère de service, le profil de température, les charges mécaniques et la complexité de fabrication pour faire la sélection finale, puis définissez les spécifications des matériaux et du traitement pour garantir des performances prévisibles et reproductibles.