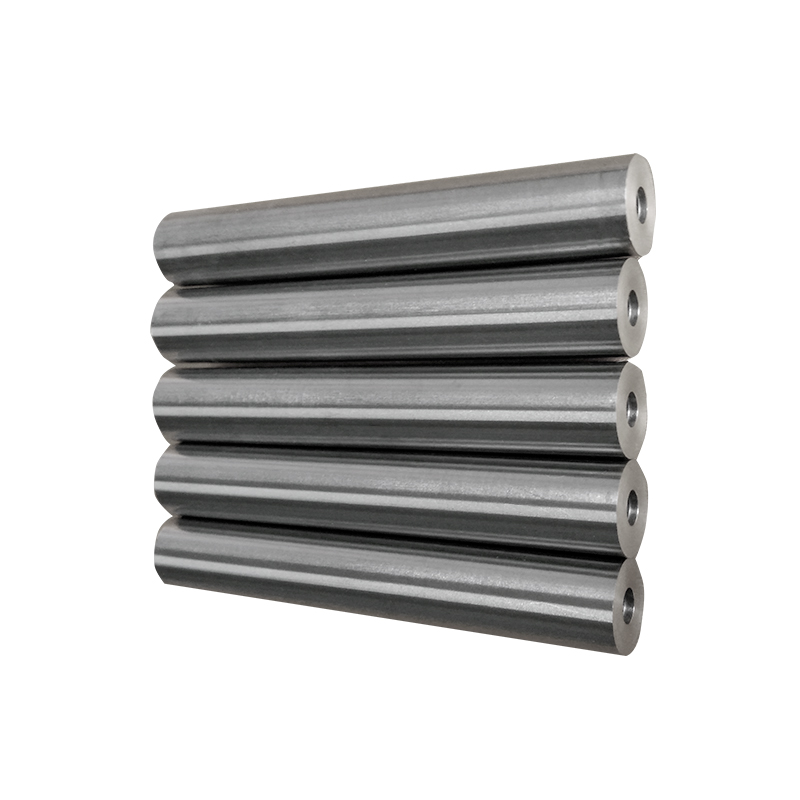

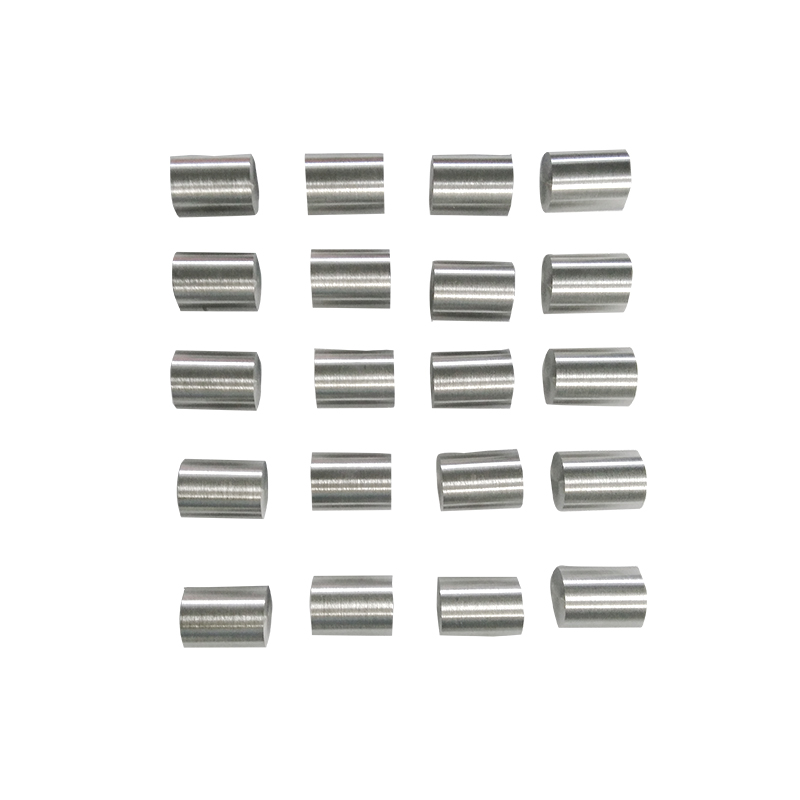

Une tige de tungstène polie se distingue par sa finition de surface exceptionnellement lisse combinée aux propriétés inhérentes du tungstène, telles qu'un point de fusion ultra-élevé, une densité élevée, une excellente dureté et une forte résistance à l'usure et à la corrosion. Le polissage élimine les défauts de surface, les microfissures et les irrégularités qui peuvent subsister après le frittage ou l'usinage, ce qui améliore la précision dimensionnelle et l'intégrité de la surface.

Cette qualité de surface améliorée n’est pas seulement esthétique. Dans de nombreuses applications industrielles et techniques, la rugosité de surface affecte directement la friction, les performances électriques, le comportement thermique et la durée de vie. En conséquence, les tiges de tungstène polies sont souvent spécifiées pour les environnements exigeants où la fiabilité et la précision sont essentielles.

Industries clés qui nécessitent des tiges de tungstène polies

Les tiges de tungstène polies sont utilisées dans un large éventail d'industries en raison de leurs performances stables dans des conditions extrêmes. Comprendre où et pourquoi elles sont utilisées permet de clarifier quelles spécifications sont réellement nécessaires pour une application donnée.

Applications aérospatiales et défense

Dans l’aérospatiale et la défense, les matériaux sont exposés à des températures élevées, à des contraintes mécaniques intenses et à des environnements corrosifs. Tiges de tungstène polies sont couramment utilisés dans les systèmes de guidage, les contrepoids, les composants gyroscopiques et les pièces structurelles à haute température. La surface polie réduit la friction et améliore la cohérence des assemblages mobiles, ce qui est essentiel pour les systèmes contrôlés avec précision.

Dans les utilisations liées à la défense, la haute densité du tungstène le rend idéal pour les composants d’énergie cinétique et la protection contre les rayonnements. Une finition polie garantit des tolérances serrées et des performances prévisibles, essentielles dans les applications sensibles à la sécurité.

Fabrication de produits électroniques et de semi-conducteurs

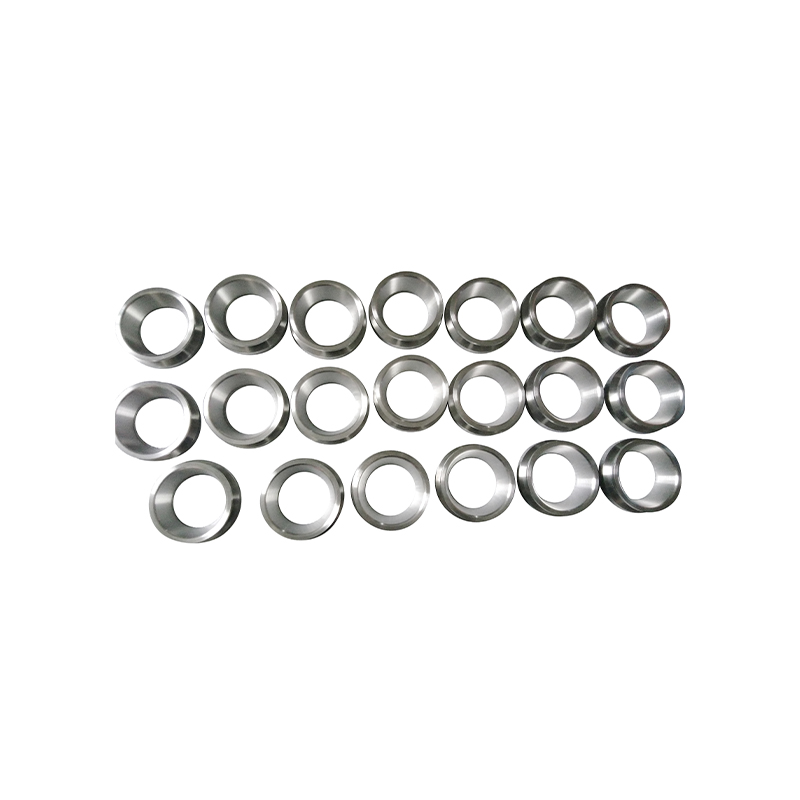

L'industrie électronique apprécie les tiges de tungstène polies pour leur conductivité électrique, leur stabilité thermique et la douceur de leur surface. Ils sont souvent utilisés comme électrodes, broches de contact, éléments chauffants et tiges de support dans les équipements de fabrication de semi-conducteurs.

Dans ces environnements, même des imperfections de surface mineures peuvent entraîner une contamination ou un contact électrique irrégulier. Une tige en tungstène poli minimise la génération de particules et garantit des performances stables lors d'un fonctionnement prolongé à des températures élevées.

Équipement médical et scientifique

L’imagerie médicale et les instruments scientifiques nécessitent souvent des matériaux à haute densité et une excellente stabilité dimensionnelle. Les tiges de tungstène polies sont utilisées dans les composants de protection contre les rayonnements, les collimateurs et les pièces d'instruments de précision. Leur surface lisse facilite le nettoyage et la stérilisation, ce qui est particulièrement important dans les environnements médicaux.

En laboratoire, les tiges polies sont également utilisées dans des appareils expérimentaux où des conditions de surface constantes sont requises pour garantir des résultats reproductibles.

Fabrication industrielle et outillage

Dans la fabrication industrielle, les tiges de tungstène polies servent de composants résistants à l'usure, d'outils de poinçonnage et de supports pour les fours à haute température. La surface polie réduit l'abrasion des pièces en contact, prolongeant ainsi la durée de vie et réduisant la fréquence de maintenance.

Des applications telles que le formage du verre, le traitement des métaux et le traitement thermique reposent sur la capacité du tungstène à maintenir sa résistance à des températures extrêmes, tandis que le polissage garantit une interaction fluide avec d'autres matériaux.

Scénarios d'application courants et besoins en performances

Différentes applications imposent différentes exigences de performances sur une tige de tungstène polie. Comprendre ces scénarios permet d’affiner les spécifications correctes sans ingénierie excessive inutile.

- Environnements à haute température nécessitant une stabilité dimensionnelle et une résistance à l’oxydation.

- Systèmes mécaniques de précision où une faible friction et un mouvement fluide sont essentiels.

- Applications électriques ou thermiques exigeant une conductivité et un transfert de chaleur constants.

- La protection contre les radiations ou le contrepoids sont utilisés là où la densité et la précision sont les plus importantes.

Comment choisir le bon diamètre et la bonne longueur

Le diamètre et la longueur sont des spécifications fondamentales qui influencent la résistance mécanique, le poids et la compatibilité avec les assemblages existants. Une tige plus épaisse offre généralement une plus grande rigidité et une plus grande résistance à l'usure, tandis qu'une tige plus fine offre une plus grande précision et un poids inférieur.

La tolérance de longueur est tout aussi importante, en particulier pour les applications impliquant un alignement ou un équilibre rotationnel. Les tiges de tungstène poli utilisées dans les systèmes de précision doivent être fabriquées avec des tolérances dimensionnelles strictes pour garantir des performances constantes d'un lot à l'autre.

Niveaux de pureté et composition des matériaux

La pureté du tungstène affecte directement les propriétés mécaniques et thermiques. Les tiges de tungstène poli de haute pureté, généralement supérieures à 99,95 %, sont préférées pour les applications électroniques, médicales et semi-conductrices où la contamination doit être minimisée.

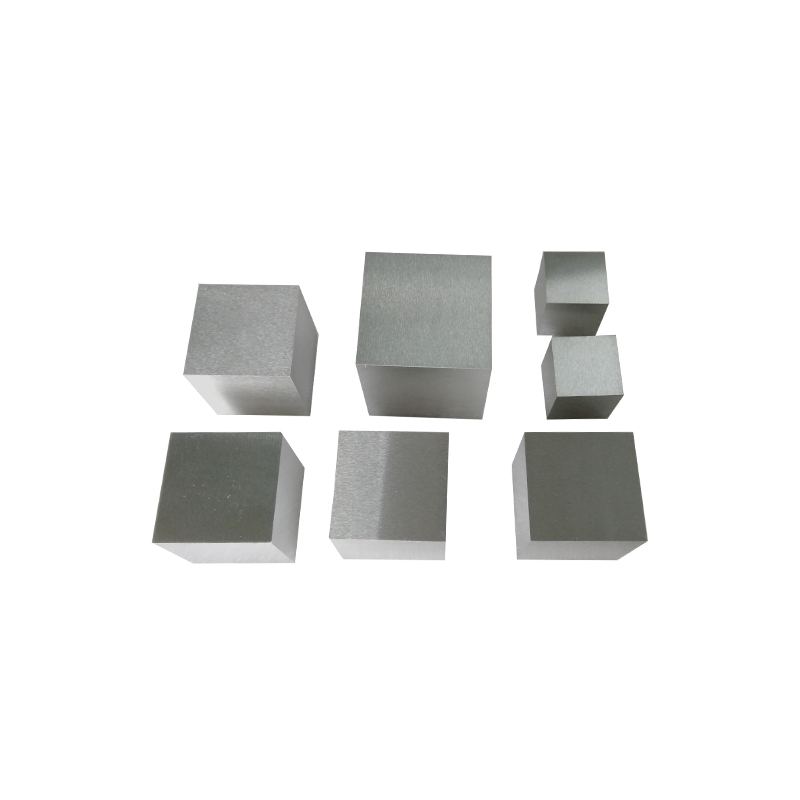

Pour les utilisations d’outillage industriel ou de contrepoids, une pureté légèrement inférieure peut être acceptable si la résistance mécanique et la rentabilité sont les principales préoccupations. Comprendre le compromis entre pureté et performances permet d’optimiser à la fois la fonction et le budget.

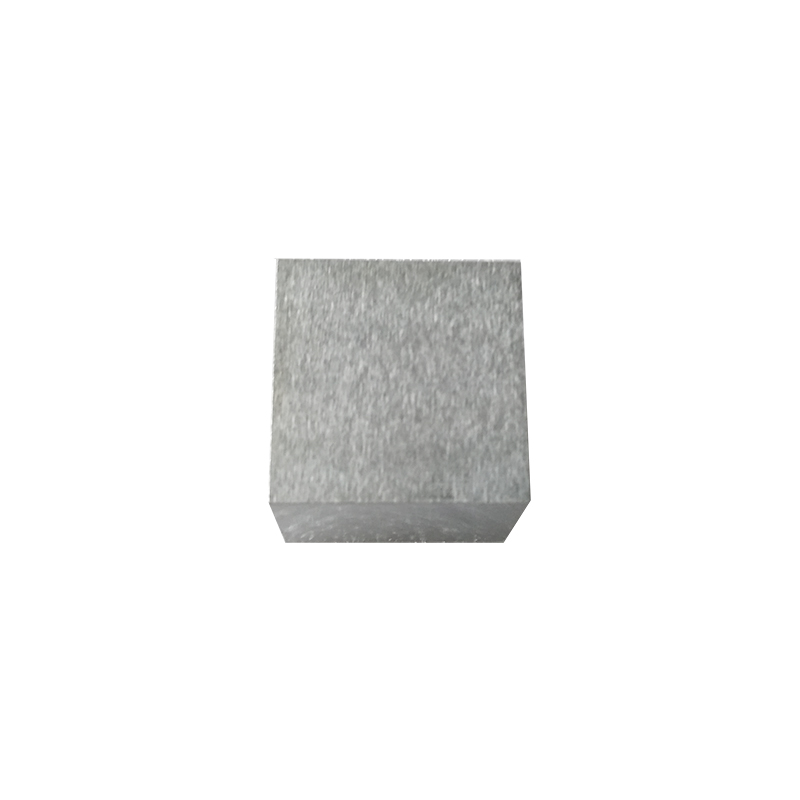

Exigences en matière d'état de surface et de rugosité

La rugosité de la surface est un facteur critique qui distingue les tiges de tungstène polies des tiges standard. Une finition de surface plus fine réduit la friction, améliore la résistance à l’usure et améliore la qualité visuelle et dimensionnelle.

Les applications impliquant des contacts glissants, des interfaces électriques ou des environnements de salle blanche spécifient souvent des valeurs de rugosité strictes. Le choix d'une tige avec une qualité de polissage appropriée garantit que les exigences de performance sont satisfaites sans coûts de traitement inutiles.

Aperçu de la comparaison des spécifications

| Spécification | Recommandé pour | Avantage clé |

| Haute pureté | Electronique, Médical | Faible contamination |

| Finition de surface fine | Mouvement de précision | Frottement réduit |

| Plus grand diamètre | Outillage, Contrepoids | Résistance supérieure |

Équilibrer les performances et les coûts

Toutes les applications ne nécessitent pas la plus grande pureté possible ou le polissage le plus fin. La sur-spécification d’une tige de tungstène polie peut augmenter les coûts sans apporter d’avantages proportionnels. Un processus de sélection pratique évalue les conditions de fonctionnement réelles, la durée de vie prévue et les tolérances de performances.

En alignant les spécifications sur les exigences du monde réel, les fabricants et les ingénieurs peuvent obtenir des performances fiables tout en maintenant le contrôle des coûts et la stabilité de l'approvisionnement.

Prendre une décision éclairée en matière de spécifications

Le choix de la bonne tige de tungstène poli commence par une compréhension claire de l'environnement d'application et des exigences fonctionnelles. Des facteurs tels que la température, la charge mécanique, l’interaction des surfaces et les exigences de propreté doivent guider chaque choix de spécification.

Lorsqu'elle est sélectionnée judicieusement, une tige en tungstène poli offre une durabilité, une précision et des performances exceptionnelles, ce qui en fait un composant fiable dans les applications aérospatiales, électroniques, médicales et industrielles.