Plaques de molybdène pour les semi-conducteurs sont des composants structurels et fonctionnels critiques utilisés dans le traitement des plaquettes, le dépôt de couches minces, l'implantation ionique et les équipements à haute température. Leur popularité dans l’industrie des semi-conducteurs vient de la combinaison unique du molybdène : un point de fusion élevé, une excellente conductivité thermique, une faible dilatation thermique et une forte résistance à la déformation dans des conditions extrêmes.

Choisir la bonne plaque de molybdène ne consiste pas simplement à sélectionner une tôle standard. Les applications de semi-conducteurs exigent une cohérence, une pureté et une stabilité dimensionnelle extrêmement élevées des matériaux. Même des variations mineures peuvent affecter le rendement, les performances des appareils et leur durée de vie.

Pureté des matériaux et composition chimique

La pureté est l'une des considérations les plus importantes lors de la sélection des plaques de molybdène pour l'utilisation de semi-conducteurs. Les contaminants peuvent dégazer, réagir à des températures élevées ou introduire des défauts dans des processus sensibles.

Exigences de haute pureté

Les plaques de molybdène de qualité semi-conductrice nécessitent généralement des niveaux de pureté de 99,95 % ou plus. Une pureté plus élevée réduit le risque de contamination par des particules et garantit des performances stables dans les environnements sous vide et à haute température.

Contrôle des oligo-éléments

Les éléments tels que l’oxygène, le carbone, le silicium et le fer doivent être étroitement contrôlés. Un excès d'oligo-éléments peut affaiblir les joints de grains, réduire les performances thermiques ou provoquer des interactions chimiques indésirables pendant le traitement.

Performance thermique et stabilité thermique

La fabrication de semi-conducteurs implique souvent des températures dépassant plusieurs centaines, voire plusieurs milliers de degrés Celsius. Les plaques de molybdène sont sélectionnées principalement pour leur capacité à maintenir une stabilité mécanique et dimensionnelle dans ces conditions.

Avantage du point de fusion élevé

Avec un point de fusion supérieur à 2 600 °C, le molybdène reste stable dans des processus où de nombreux autres métaux se ramolliraient ou se déformeraient. Cela rend les plaques de molybdène idéales pour les éléments chauffants, les suscepteurs et les composants de support.

Faible dilatation thermique

La faible dilatation thermique minimise les changements dimensionnels pendant les cycles de chauffage et de refroidissement. Cette stabilité est essentielle pour maintenir un alignement précis dans les équipements semi-conducteurs et réduire les contraintes sur les plaquettes et les revêtements.

Résistance mécanique et intégrité structurelle

Les plaques de molybdène pour semi-conducteurs doivent résister aux charges mécaniques, aux cycles thermiques et aux traitements répétés sans se fissurer ni se déformer.

La structure des grains, la densité et la méthode de fabrication influencent toutes les performances mécaniques. Les plaques dotées de microstructures uniformes à grains fins offrent généralement une meilleure résistance et résistance à la fatigue.

Contrôle de la finition de surface et de la planéité

La qualité de la surface affecte directement les performances dans les environnements semi-conducteurs. Les surfaces rugueuses ou inégales peuvent piéger des particules, provoquer une surchauffe localisée ou interférer avec le dépôt de couches minces.

Exigences de rugosité de surface

Selon l'application, les plaques de molybdène peuvent nécessiter un meulage, un polissage ou un rodage de précision. Une rugosité de surface contrôlée garantit un contact constant et un transfert thermique uniforme.

Planéité et tolérance dimensionnelle

Une planéité élevée est essentielle pour les plaques utilisées comme supports, plaques de base ou surfaces de montage. Des tolérances dimensionnelles strictes aident à maintenir la répétabilité et à réduire les erreurs d'alignement dans les équipements automatisés.

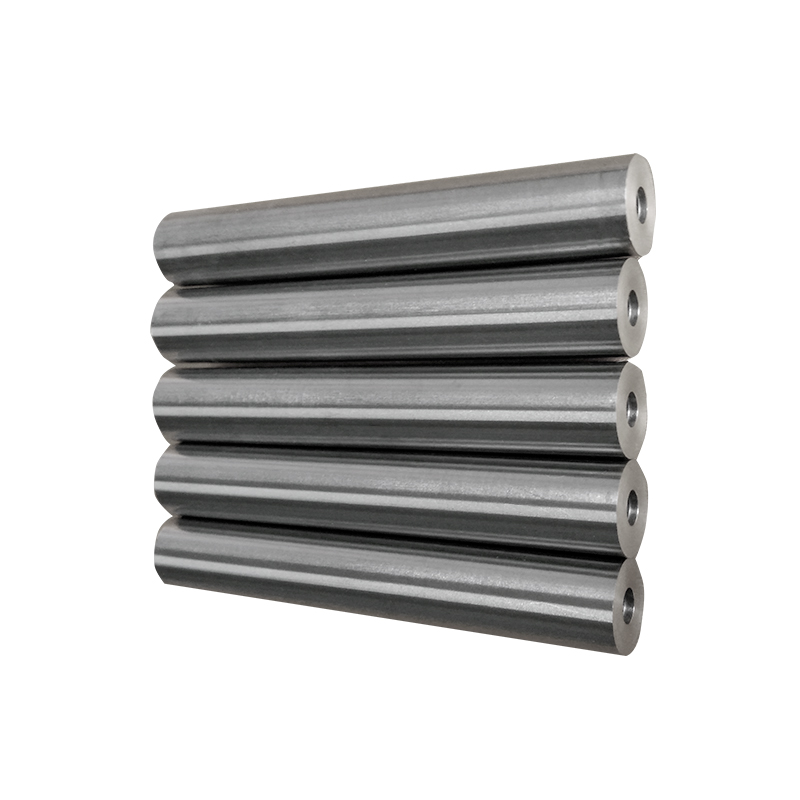

Processus de fabrication et cohérence des plaques

La méthode de production utilisée pour fabriquer les plaques de molybdène a un impact direct sur leurs performances. Les processus de laminage, de forgeage et de frittage influencent la densité, l’orientation des grains et les contraintes internes.

Pour les applications de semi-conducteurs, les plaques ayant une épaisseur constante, des défauts internes minimes et des propriétés mécaniques uniformes sont fortement préférées.

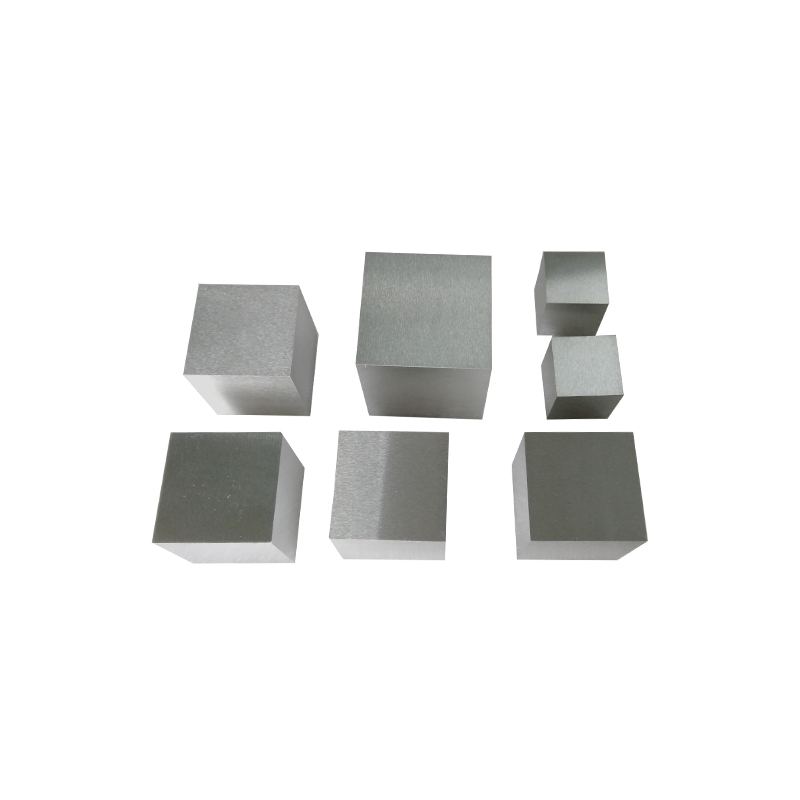

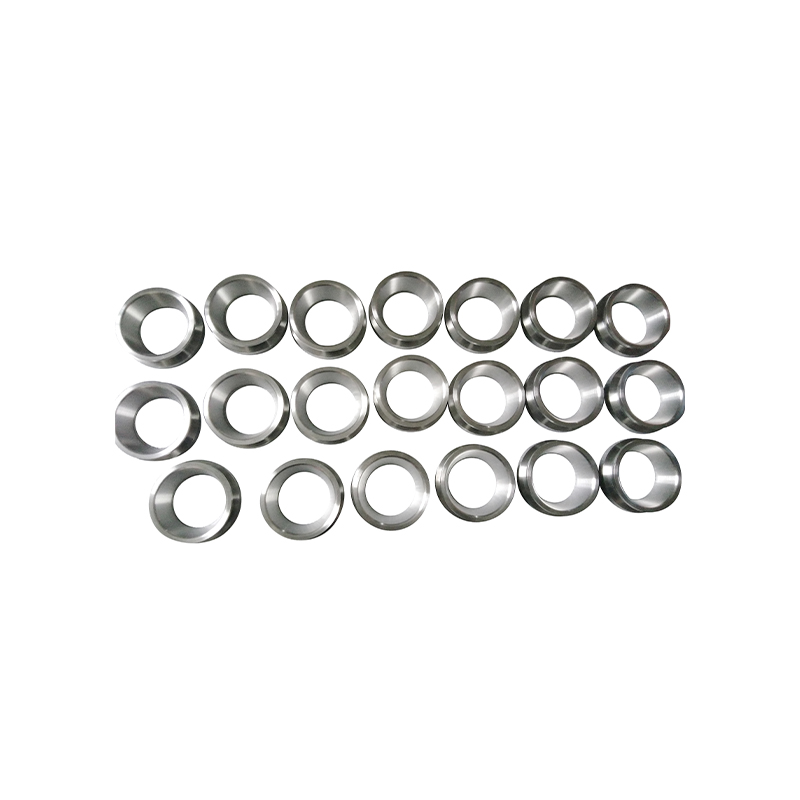

Usinabilité et fabrication sur mesure

De nombreux composants semi-conducteurs nécessitent des formes, des trous, des rainures ou des géométries complexes personnalisés. L’usinabilité des plaques de molybdène est donc un facteur de choix important.

Les plaques de haute qualité avec une structure de grain contrôlée sont plus faciles à usiner avec précision, réduisant ainsi l'usure des outils et améliorant la précision dimensionnelle des composants finis.

- Capacité d'usinage CNC de précision

- Performances stables pendant la coupe et le perçage

- Risque réduit de fissuration des bords

Compatibilité avec les processus semi-conducteurs

Différents procédés semi-conducteurs imposent différentes exigences aux plaques de molybdène. Les applications peuvent inclure le dépôt physique en phase vapeur, le dépôt chimique en phase vapeur, la gravure ou le recuit.

Il est important de garantir que la plaque de molybdène sélectionnée fonctionne de manière fiable dans l'environnement prévu, y compris les niveaux de vide, les gaz réactifs et les cycles thermiques répétés.

Comparaison des facteurs de sélection clés

| Facteur de sélection | Pourquoi c'est important | Impact sur les performances |

| Niveau de pureté | Réduit le risque de contamination | Rendement et fiabilité supérieurs |

| Stabilité thermique | Résiste aux températures élevées | Conditions de traitement stables |

| Finition de surface | Assure un contact uniforme | Qualité de film constante |

| Précision dimensionnelle | Prend en charge un alignement précis | Répétabilité améliorée du processus |

Capacité des fournisseurs et assurance qualité

Choisir un fournisseur fiable est tout aussi important que sélectionner le bon matériau. Les plaques de molybdène de qualité semi-conducteur nécessitent des normes strictes de contrôle de qualité, de traçabilité et d'inspection.

Les fournisseurs ayant de l'expérience dans le domaine des matériaux semi-conducteurs peuvent fournir des certifications de matériaux détaillées, des rapports dimensionnels et une qualité constante d'un lot à l'autre.

Équilibrer le coût et la valeur à long terme

Même si les plaques de molybdène de haute pureté peuvent avoir un coût initial plus élevé, leur valeur à long terme dépasse souvent les économies initiales réalisées grâce à des matériaux de qualité inférieure. Des temps d'arrêt réduits, moins de défauts et une durée de vie plus longue contribuent à réduire le coût total de possession.

Dans la fabrication de semi-conducteurs, la fiabilité et la cohérence sont bien plus précieuses que le coût minimal des matériaux.

Faire une sélection éclairée pour le succès des semi-conducteurs

Lors du choix des plaques de molybdène pour les applications de semi-conducteurs, des facteurs tels que la pureté, les performances thermiques, la qualité de surface et la capacité du fournisseur doivent être soigneusement évalués. Chaque élément influence directement la stabilité du processus, le rendement du produit et les performances de l'équipement.

En se concentrant sur les exigences spécifiques aux applications et les performances à long terme, les fabricants peuvent sélectionner des plaques de molybdène qui prennent en charge une production de semi-conducteurs fiable, efficace et de haute précision.