Tiges de molybdène sont très appréciés dans les industries qui exigent des métaux avec une résistance exceptionnelle, une résistance à haute température et une stabilité chimique. Ces tiges sont utilisées dans des applications allant de l'aérospatiale et de l'électronique aux fours industriels et à la métallurgie. Pour comprendre leurs avantages uniques, il est important de comparer les tiges de molybdène avec d'autres tiges métalliques couramment utilisées telles que l'acier inoxydable, le tungstène, le titane et le cuivre.

Cet article explore les propriétés, les applications, les avantages et les limites des bâtonnets de molybdène et en quoi ils diffèrent des autres métaux dans les applications pratiques.

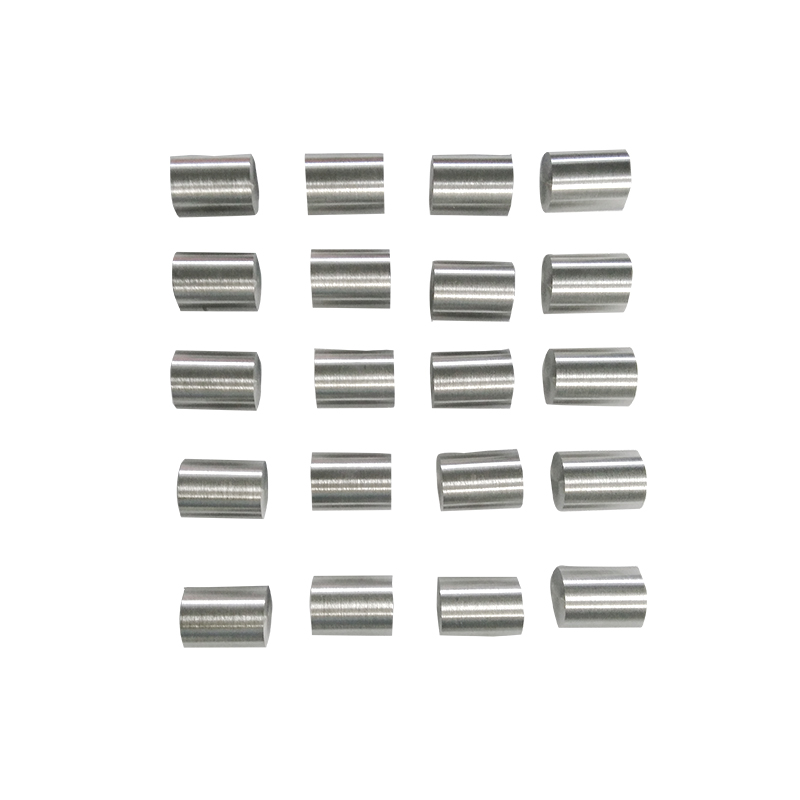

Introduction aux tiges de molybdène

Le molybdène est un métal réfractaire, ce qui signifie qu'il conserve sa résistance et sa stabilité à des températures extrêmement élevées. Avec un point de fusion de 2 623 ° C (4 753 ° F), les tiges de molybdène sont parmi les tiges métalliques les plus résistantes à la chaleur utilisée dans l'industrie moderne. Ils possèdent également une excellente résistance mécanique, une faible extension thermique et une résistance à la corrosion, ce qui les rend idéales pour des environnements exigeants.

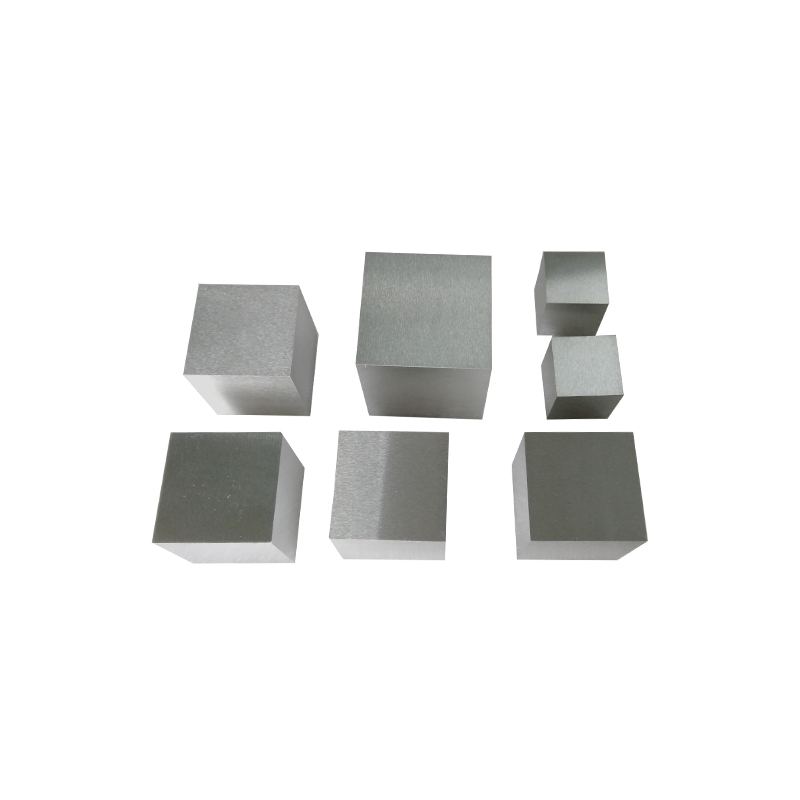

Les tiges de molybdène sont généralement produites par métallurgie en poudre, extrusion ou forge à chaud. Ces processus créent des tiges avec une précision dimensionnelle cohérente, une structure de grains uniformes et des propriétés mécaniques supérieures. Les propriétés clés comprennent une résistance à la traction élevée, une dureté, une bonne conductivité électrique et thermique, et la capacité de résister aux environnements corrosifs.

Comparaison des tiges de molybdène aux tiges en acier inoxydable

Les tiges en acier inoxydable sont largement utilisées en raison de leur polyvalence, de leur résistance à la corrosion et de leur facilité de fabrication. Ils sont communs dans les applications structurelles, les machines et les produits de consommation. Cependant, par rapport aux tiges de molybdène, l'acier inoxydable a des limites, en particulier dans les environnements à haute température.

Les tiges de molybdène conservent leur résistance à des températures bien supérieures à 2 000 ° C, tandis que l'acier inoxydable commence à perdre de la résistance supérieure à environ 500 ° C. De plus, le molybdène a un coefficient de dilatation thermique plus faible, ce qui aide à maintenir la stabilité dimensionnelle dans les applications de chaleur élevée. D'un autre côté, l'acier inoxydable est plus abordable, plus facile à machine et à souder, et très résistant à l'oxydation dans la plupart des environnements.

Essentiellement, les bâtonnets de molybdène sont préférés dans des environnements à haute température et stress élevés tels que les composants de la fournaise et les applications aérospatiales, tandis que les tiges en acier inoxydable sont idéales pour les utilisations structurelles et industrielles quotidiennes.

Comparaison des tiges de molybdène aux tiges de tungstène

Le tungstène est un autre métal réfractaire avec un point de fusion de 3 422 ° C (6192 ° F), encore plus élevé que celui du molybdène. Les bâtonnets de tungstène sont souvent utilisés dans des environnements extrêmes tels que les buses de fusée, les fours à haute température et le blindage de rayonnement.

Bien que le tungstène puisse résister à des températures encore plus élevées que le molybdène, il est plus lourd, plus dense et beaucoup plus difficile à machine. Les tiges de molybdène, plus légères et plus faciles à fabriquer, sont plus rentables pour les applications qui nécessitent une résistance à haute température mais pas la tolérance à la chaleur extrême absolue du tungstène.

Les deux métaux partagent une stabilité chimique et une résistance à la corrosion similaires, mais les bâtonnets de molybdène sont souvent choisis lorsque les considérations de poids et d'usinage sont importantes, comme dans les supports et les électrodes à haute température. Le tungstène reste le matériau de choix lorsque la résistance et la densité maximales à la chaleur sont essentielles.

Comparaison des tiges de molybdène aux tiges de titane

Les tiges en titane sont connues pour leur rapport résistance / poids élevé, leur résistance à la corrosion et leurs propriétés légères, qui les rendent populaires dans les applications aérospatiales, automobiles et biomédicales.

Bien que le titane soit plus léger et fort, il est moins résistant aux températures élevées que le molybdène. Le titane commence à perdre une résistance supérieure à environ 600 ° C, tandis que les tiges de molybdène peuvent maintenir l'intégrité structurelle à des températures bien plus élevées. De plus, le titane peut être plus difficile à machine et nécessite des outils spécialisés.

Ainsi, les tiges de titane sont idéales pour les conceptions sensibles au poids telles que les pièces d'avion, les implants médicaux et les composants structurels légers, tandis que les tiges de molybdène sont choisies pour des applications à haute température et chimiquement stables où le poids est moins préoccupant.

Comparaison des tiges de molybdène aux tiges de cuivre

Les tiges de cuivre sont largement utilisées pour leur excellente conductivité électrique et thermique, leur ductilité et leur résistance à la corrosion. Ils sont couramment utilisés dans le câblage électrique, les échangeurs de chaleur et les équipements industriels.

Bien que les tiges de cuivre excellent dans la conductivité et soient relativement faciles à travailler, elles ne conviennent pas aux applications à haute température. Le cuivre a un point de fusion beaucoup plus bas de 1 085 ° C et perd la résistance à des températures élevées. En revanche, les tiges de molybdène maintiennent la force et la stabilité à des températures extrêmes, ce qui les rend plus adaptés aux fours à haute température, aux éléments de chauffage industriel et aux applications aérospatiales.

En bref, les tiges de cuivre sont idéales pour les applications électriques et thermiques, tandis que les tiges de molybdène sont préférées pour l'intégrité structurelle et la résistance à la chaleur dans des environnements exigeants.

Avantages des tiges de molybdène

Les tiges de molybdène offrent plusieurs avantages uniques par rapport aux autres métaux:

Résistance à haute température: ils conservent des propriétés mécaniques à des températures supérieures à 2 000 ° C, ce qui les rend essentielles pour les fours industriels et les composants aérospatiaux.

Faible expansion thermique: une expansion minimale sous chaleur assure une stabilité dimensionnelle.

Stabilité chimique: résistant à la corrosion dans de nombreux environnements industriels et chimiques.

Performances mécaniques: une résistance et une dureté à forte traction les rendent adaptées aux applications structurelles.

Polyvylity: Utilisé dans un large éventail d'industries, de l'électronique et de la métallurgie aux machines aérospatiales et industrielles.

Ces avantages font des tiges de molybdène un matériau hautement spécialisé pour les applications qui exigent la fiabilité et la durabilité dans des conditions extrêmes.

Limites des tiges de molybdène

Malgré leurs avantages, les tiges de molybdène ont certaines limites:

Coût: Ils sont plus chers que les métaux communs comme l'acier inoxydable ou l'aluminium.

Machinabilité: plus difficile à machine et à former, nécessitant des outils et techniques spécialisés.

Poids: plus dense que les métaux légers comme le titane, limitant l'utilisation dans les applications sensibles au poids.

Ces limitations signifient que si les tiges de molybdène sont idéales pour les applications haute performance, elles ne sont pas toujours le choix le plus pratique pour l'ingénierie générale ou les projets sensibles aux coûts.

Applications de tiges de molybdène

Les tiges de molybdène sont utilisées dans une variété d'applications spécialisées:

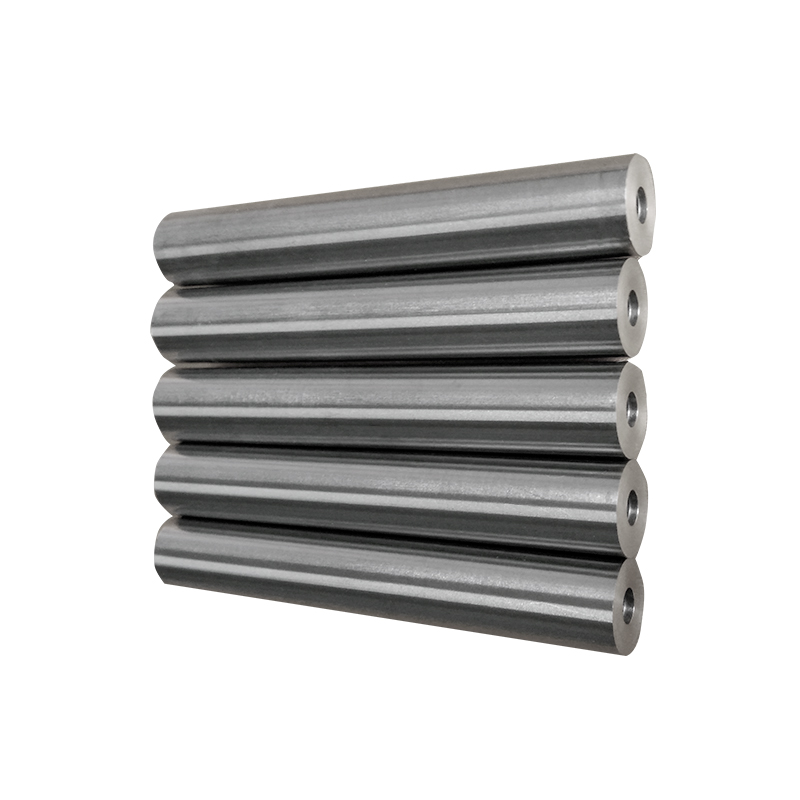

Fours à haute température: utilisés comme composants structurels, éléments de chauffage et tiges de support.

Aérospatiale: pièces du moteur, boucliers thermiques et attaches à haute température.

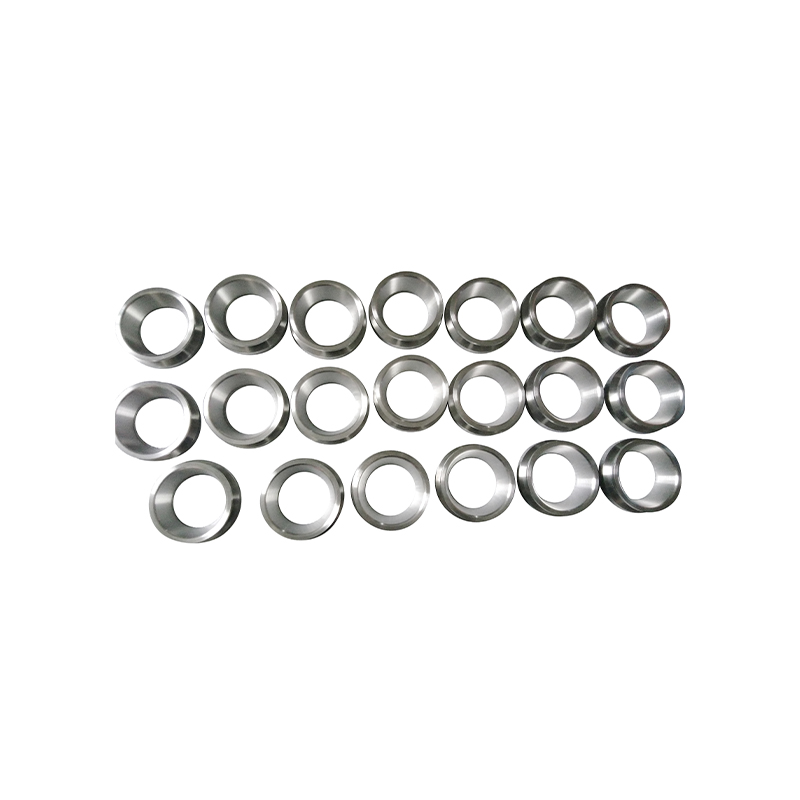

Électronique: électrodes, composants semi-conducteurs et éléments du tube à vide.

Métallurgie: Agents d'alliage dans les aciers et superalliages à haute résistance.

Équipement industriel: rouleaux, buses et pièces de traitement chimique qui nécessitent une résistance à la stabilité et à la corrosion.

Dans chacune de ces applications, les tiges de molybdène sont choisies pour leur combinaison de résistance, de résistance à la chaleur et de durabilité, que d'autres métaux ne peuvent pas complètement reproduire.

Conclusion

En comparant les tiges de molybdène à d'autres tiges métalliques, il devient clair que le molybdène occupe un créneau spécialisé. Alors que l'acier inoxydable, le titane, le tungstène et les bâtonnets en cuivre ont chacun leurs forces - telles que l'abordabilité, les propriétés légères, la résistance à la chaleur extrême ou la conductivité élevée - les bâtonnets de molybdène sont inégalés dans des environnements qui nécessitent une stabilité à haute température, une résistance mécanique et une résistance chimique.

Les tiges de molybdène sont un excellent choix pour les composants de la fournaise, l'ingénierie aérospatiale, les applications électroniques et l'équipement industriel haute performance. Cependant, leurs défis de coût et de machinabilité plus élevés signifient que pour les applications quotidiennes ou non extrêmes, les métaux comme l'acier inoxydable, le titane ou le cuivre peuvent être plus pratiques.

En fin de compte, le choix entre les tiges de molybdène et d'autres métaux dépend des exigences spécifiques de la température, de la charge mécanique, de l'exposition chimique et du budget. Pour les ingénieurs et les concepteurs travaillant dans des industries exigeantes, la compréhension de ces différences est essentielle pour sélectionner le bon matériau pour des performances et une longévité optimales.