Dans les industries qui nécessitent Matériaux à haute température, résistants à la corrosion et durables , Les métaux réfractaires jouent un rôle critique. Parmi ces molybdène et tungstène Se démarquer pour leur capacité à résister à des environnements extrêmes. Les deux métaux sont largement utilisés dans les électrodes pour des applications telles que la fusion de verre, le soudage et les fours. Cependant, bien qu'ils partagent certaines similitudes, leurs caractéristiques de performance diffèrent considérablement en fonction de l'environnement de fonctionnement.

Cet article fournit une comparaison détaillée de molybdène electrodes et tungstène electrodes , en se concentrant sur leurs propriétés physiques, leurs performances, leurs avantages, leurs limitations et leurs applications industrielles.

1. Comprendre les électrodes de molybdène et de tungstène

Électrodes molybdène

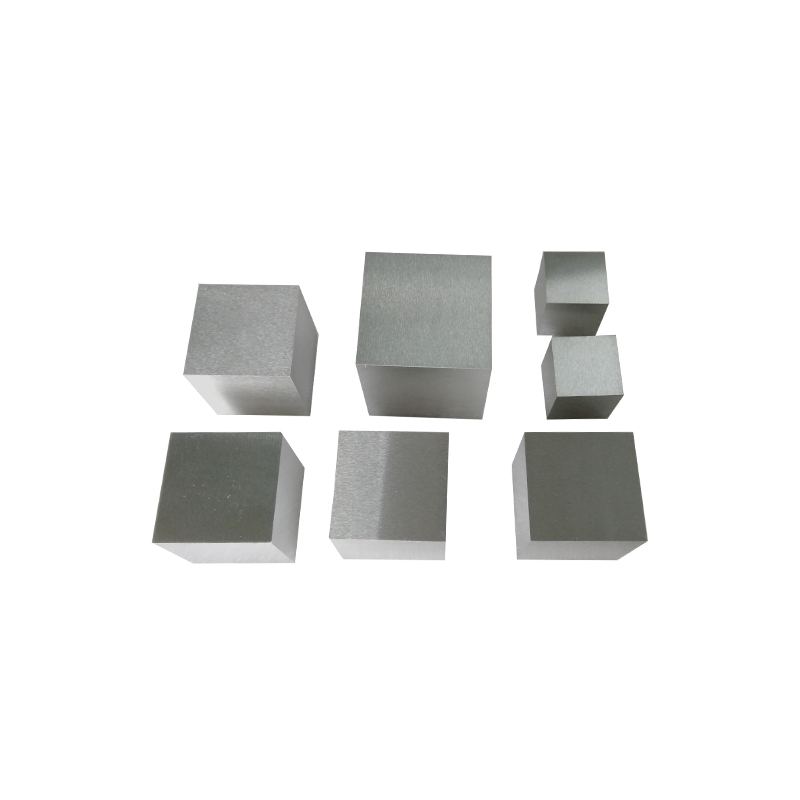

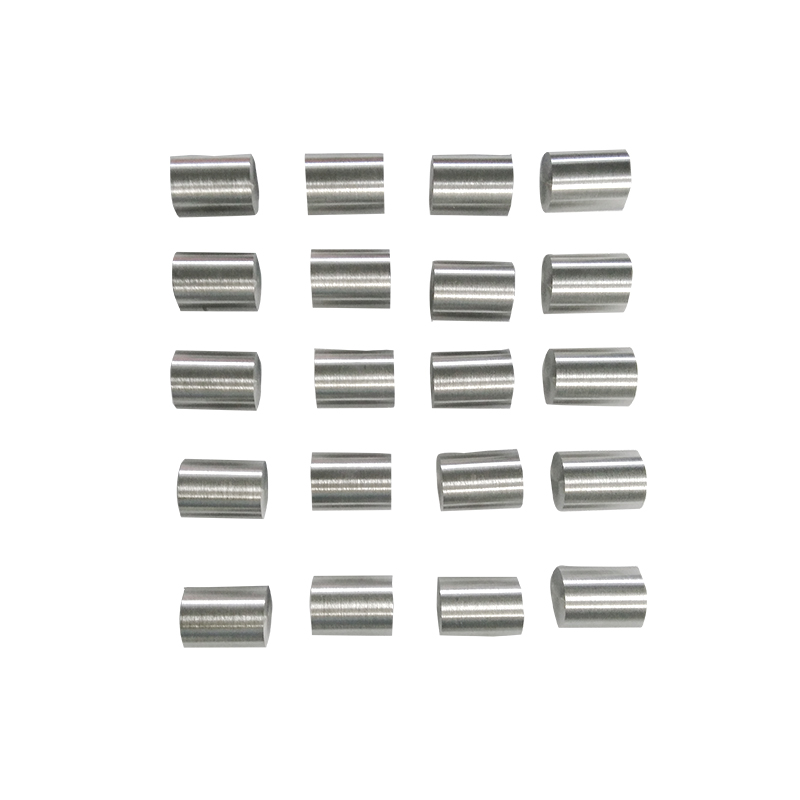

Les électrodes de molybdène sont fabriquées à partir de métal de molybdène à haute pureté, généralement fabriquées par la métallurgie de la poudre et les processus de forgeage. Ils sont surtout connus pour leur Excellente conductivité thermique, faible extension thermique et résistance à la corrosion dans les environnements en verre fondu . En raison de leur équilibre entre le coût, la durabilité et l'ouvrabilité, les électrodes de molybdène sont largement utilisées dans le industrie de la fabrication de verre et other high-temperature applications.

Électrodes en tungstène

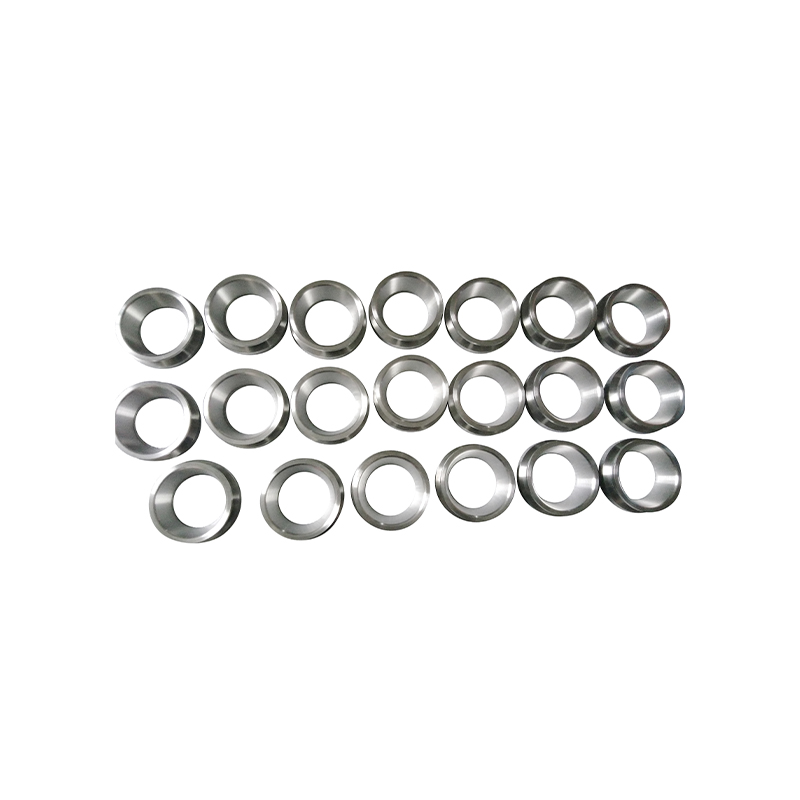

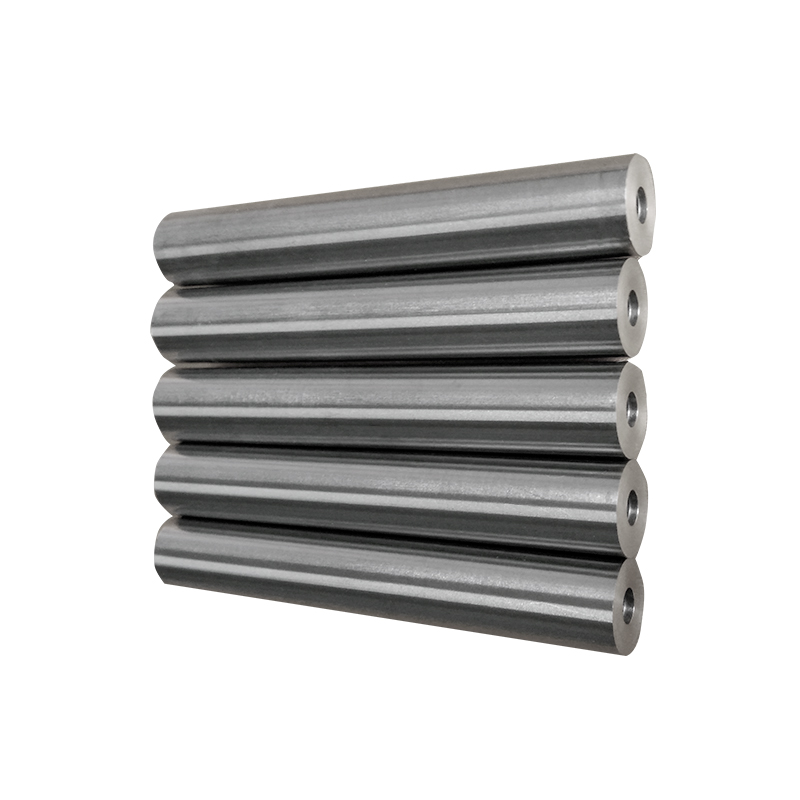

Les électrodes en tungstène, en revanche, sont principalement reconnues pour leur Point de fusion extrêmement élevé et dureté . Ils sont largement utilisés dans Soudage du gaz inerte en tungstène (TIG) , contacts électriques à haute tension et environnements qui nécessitent des électrodes capables de résister à des températures extrêmes et à une contrainte mécanique.

2. Point de fusion et résistance à la chaleur

- Molybdène a un point de fusion d'environ 2 620 ° C (4 748 ° F) . Bien que cela soit très élevé par rapport à la plupart des métaux, il est inférieur à celui du tungstène. Les électrodes de molybdène peuvent gérer une exposition prolongée à haute température, mais peuvent ramollir ou oxyder plus rapidement dans des conditions extrêmement à température à haute température.

- Tungstène a le point de fusion le plus élevé de tous les métaux à 3 422 ° C (6 192 ° F) . Cela rend les électrodes en tungstène exceptionnellement résistantes à la dégradation thermique, idéale pour le soudage à l'arc et les applications de plasma.

Comparaison : Le tungstène surpasse clairement le molybdène en termes de résistance à la chaleur, ce qui le rend mieux adapté aux applications à ultra-température. Cependant, le point de fusion du molybdène est plus que suffisant pour la fusion du verre et d'autres processus de chauffage élevé où la rentabilité est également un facteur.

3. Conductivité électrique et thermique

- Molybdène electrodes offre Excellente conductivité électrique et thermique , assurer un transfert de courant et une distribution de chaleur efficaces. Cela les rend fiables dans les fours électriques et la fusion du verre, où des performances stables sont nécessaires sur de longues durées.

- Tungstène electrodes Offrez également une bonne conductivité, bien que légèrement inférieure à celle du molybdène en termes d'efficacité électrique. Leur avantage réside plus dans stabilité thermique plutôt que la conductivité.

Comparaison : Pour les applications qui priorisent Efficacité électrique et chauffage stable Les électrodes de molybdène fonctionnent souvent mieux. Les électrodes en tungstène, bien que moins conductrices, excellent lors du maintien de l'intégrité sous une contrainte thermique extrême est la principale exigence.

4. Force mécanique et dureté

- Molybdène est fort et ductile, ce qui lui permet de fabriquer en électrodes plus facilement que le tungstène. Bien qu'il maintient une résistance élevée à des températures élevées, elle ne correspond pas au tungstène en dureté.

- Tungstène est beaucoup plus difficile et plus fort, maintenant son intégrité mécanique même à des températures extrêmes. Cette propriété est particulièrement précieuse dans les électrodes de soudage, où la durabilité et la résistance à l'érosion sont essentielles.

Comparaison : Le tungstène a une dureté mécanique supérieure et une résistance à l'usure. Cependant, le molybdène offre un bon équilibre entre force et machinabilité, ce qui rend plus facile et plus rentable pour produire des électrodes.

5. Résistance à l'oxydation et à la corrosion

- Molybdène electrodes sont très résistants à corrosion dans le verre fondu , ce qui en fait la norme de l'industrie pour la fabrication de verre. Cependant, ils sont sensibles à l'oxydation à des températures élevées lorsqu'elles sont exposées à l'air, nécessitant des atmosphères ou des revêtements protecteurs.

- Tungstène electrodes Résistez également bien à la corrosion, mais ont tendance à s'oxyder rapidement lorsqu'ils sont chauffés en présence d'oxygène, formant des oxydes de tungstène qui peuvent réduire la durée de vie.

Comparaison : Dans atmosphères contrôlées ou environnements sous vide , le tungstène a une performance supérieure. Dans Environnements en verre fondu , Les électrodes au molybdène sont le meilleur choix en raison de leur résistance à la corrosion éprouvée.

6. durée de vie et de l'entretien

- Molybdène electrodes Ayez une longue durée de vie dans les réservoirs de fusion en verre car ils résistent mieux à la corrosion en verre fondu que la plupart des métaux. Les besoins de maintenance sont minimes, à condition que l'environnement de fonctionnement soit contrôlé.

- Tungstène electrodes dure généralement plus longtemps dans les applications de soudage et d'arc à haute température en raison de leur résistance et de leur stabilité thermique. Cependant, ils peuvent nécessiter un remplacement plus fréquent dans des environnements corrosifs.

Comparaison : La durée de vie dépend fortement de l'environnement. Les électrodes de molybdène sont supérieures pour une utilisation continue dans la fusion du verre, tetis que le tungstène dure plus longtemps dans le soudage ou la coupe du plasma.

7. Considérations de coûts

- Molybdène est généralement plus rentable que le tungstène. Son point de fusion relativement inférieur et son ouvrabilité plus facile réduisent à la fois les matières premières et les coûts de traitement.

- Tungstène est plus cher En raison de sa rareté, de sa densité plus élevée et de ses exigences de traitement plus difficiles.

Comparaison : Lorsque le coût est une préoccupation, les électrodes en molybdène offrent d'excellentes performances à un prix inférieur. Le tungstène, bien que plus coûteux, justifie les dépenses dans les applications nécessitant sa résistance à la chaleur et sa dureté inégalées.

8. Applications industrielles

Électrodes molybdène

- Fours de fusion en verre

- Fours électriques pour la terre rare et le traitement métallurgique

- Réactions chimiques électro-thermiques

- Éléments de chauffage industriel

Électrodes en tungstène

- Soudage TIG et soudage à l'arc plasma

- Usinage à décharge électrique (EDM)

- Industries aérospatiales et de la défense (environnements à haute température)

- Contacts et commutateurs électriques à haute tension

Comparaison : Le molybdène domine dans applications de verre et de fournaise , tandis que le tungstène est indispensable dans soudage et environnements thermiques extrêmes .

Conclusion

Les deux molybdène electrodes et tungstène electrodes sont indispensables dans l'industrie moderne, mais leurs performances diffèrent en fonction des conditions de fonctionnement.

- Molybdène electrodes sont préférés pour Mélange de verre, fours électriques et applications nécessitant une résistance à la corrosion, une bonne conductivité et une rentabilité .

- Tungstène electrodes exceller applications à ultra-température et stress haute tels que les industries de soudage, de coupe du plasma et aérospatiale en raison de leur dureté et de leur point de fusion inégalées.

En fin de compte, le choix entre les électrodes de molybdène et de tungstène dépend de l'équilibrage Exigences de performance, environnement d'exploitation et considérations de coûts . Plutôt que d'être concurrents, ces matériaux se complètent, offrant des solutions sur mesure pour les industries qui exigent la fiabilité dans des conditions extrêmes.