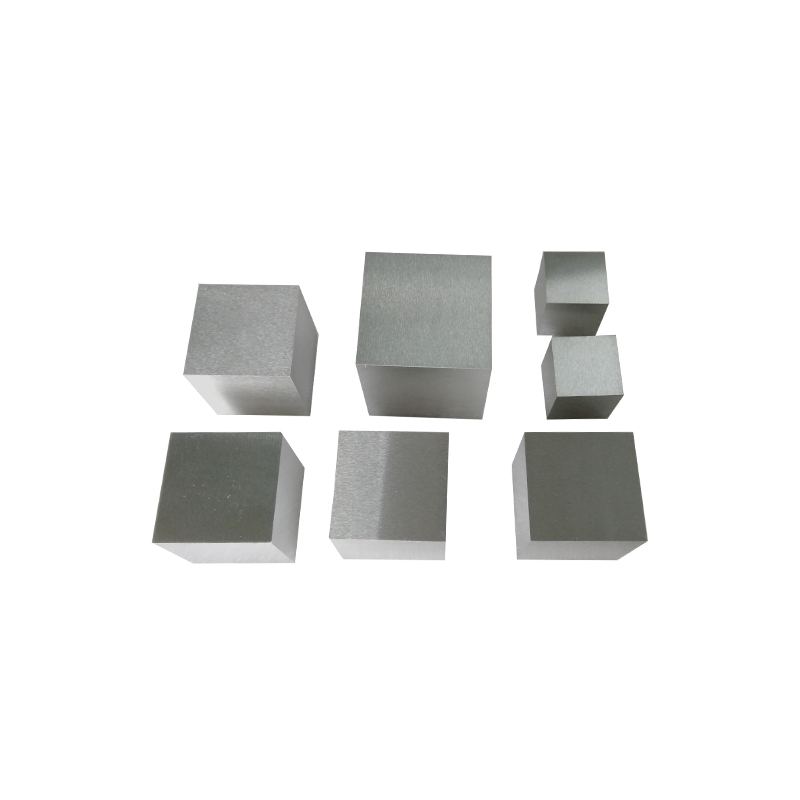

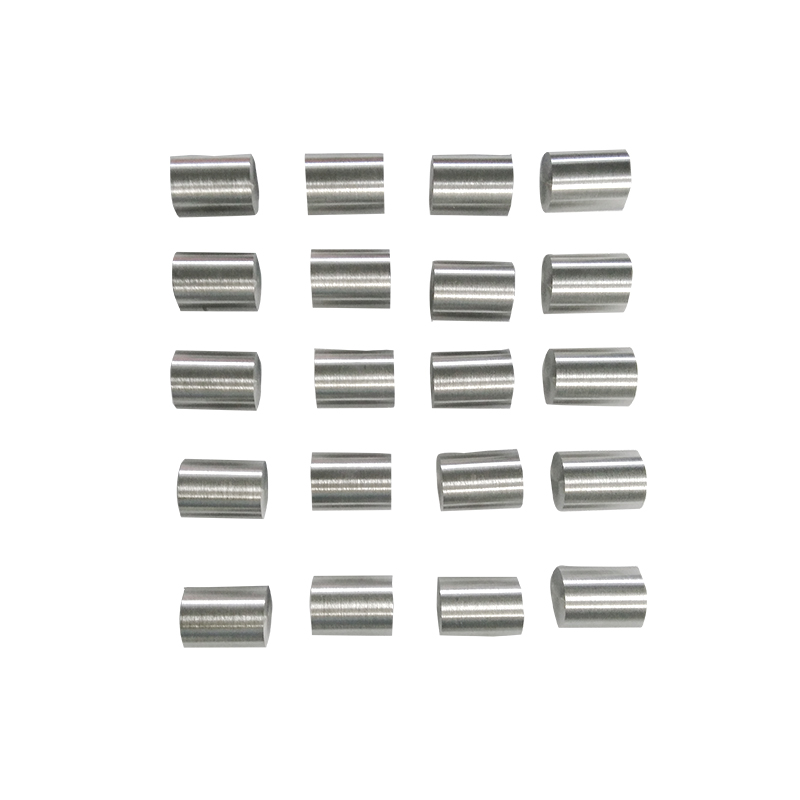

Les plaques de tungstène sont des composants essentiels dans les industries nécessitant des matériaux résistance à haute température , densité , et résistance mécanique . Merci aux propriétés uniques du tungstène, comme son point de fusion le plus élevé parmi les métaux (3422 ° C) et Excellent blindage de rayonnement , Les plaques de tungstène trouvent des applications dans l'aérospatiale, l'électronique, les dispositifs médicaux et les réacteurs nucléaires.

Cet article plonge dans les étapes complètes de fabrication et de traitement impliquées dans la production plaques de tungstène , de la préparation des matières premières à la finition finale.

1. Aperçu du tungstène et de ses propriétés

Le tungstène (w) est un métal dense, dur et argenté, connu pour:

-

Point de fusion extrêmement élevé: 3422 ° C (6192 ° F)

-

Haute densité: 19,3 g / cm³ (près de l'ou)

-

Force et dureté à forte traction

-

Excellente résistance à l'usure et à la corrosion

-

Bonne conductivité électrique et thermique

Ces propriétés rendent les plaques de tungstène idéales pour envfernements extrêmes , mais aussi difficile à fabriquer en raison de sa dureté et de sa fragilité.

2. Préparation des matières premières

A. minerai de tungstène à la poudre de tungstène

-

Extraction et extraction: Le minerai de tungstène (principalement la scheelite ou le wolframite) est extrait et traité pour extraire le concentré de tungstène.

-

Traitement chimique: Le concentré est converti en trioxyde de tungstène (wo₃) par rôtissage et purification chimique.

-

Production de poudre: Wo₃ est ensuite réduit avec de l'hydrogène à des températures élevées pour produire de la poudre de tungstène pur.

La poudre de tungstène de haute pureté (≥99,95%) est cruciale pour produire des plaques de haute qualité.

3. Métallurgie de poudre: la technique de fabrication de base

Parce que le tungstène point de fusion extrême rend la fusion et la coulée conventionnelles peu pratiques, métallurgie de la poudre est la principale méthode de fabrication.

Étape 1: Préparation de la poudre

-

La poudre de tungstène est mélangée avec de petites quantités d'additifs (comme le nickel, le fer ou le cuivre) si la fabrication d'alliages de tungstène.

-

La poudre doit être uniforme et bien pour assurer un bon frittage.

Étape 2: Compactage ou appuyant

-

La poudre de tungstène est compactée en une forme "verte" sous haute pression en utilisant des méthodes comme pressage uniaxial or pressage isostatique .

-

Le pressage produit une billette ou une dalle dense et de forme.

Étape 3: frittage

-

La forme pressée subit frittage À des températures allant de 1400 ° C à 2500 ° C dans une atmosphère contrôlée (généralement l'hydrogène ou le vide) pour lier les particules de poudre.

-

Le frittage densifie le matériau, augmente la résistance mécanique et réduit la porosité.

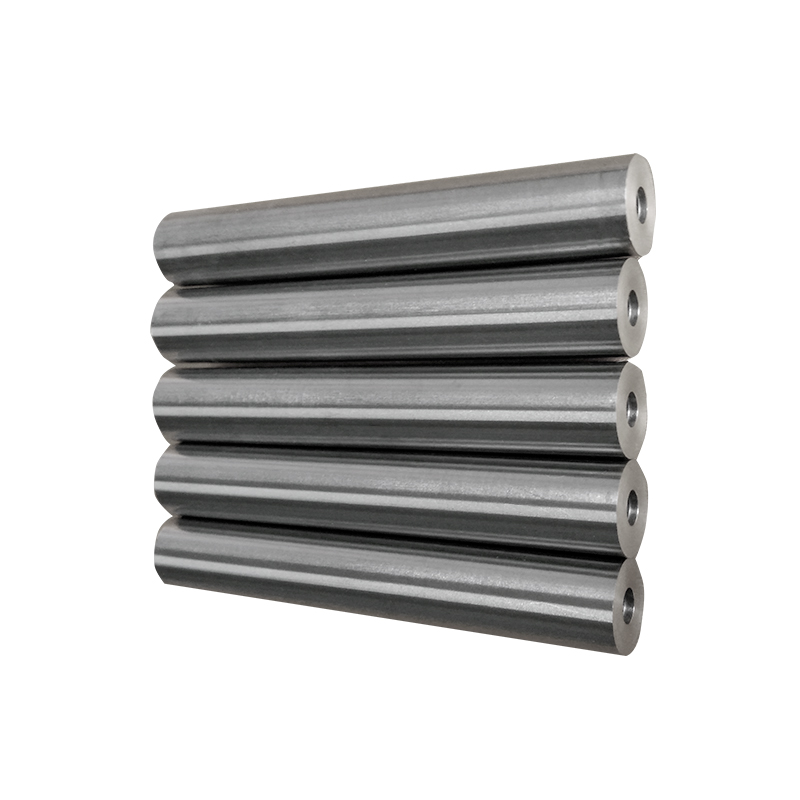

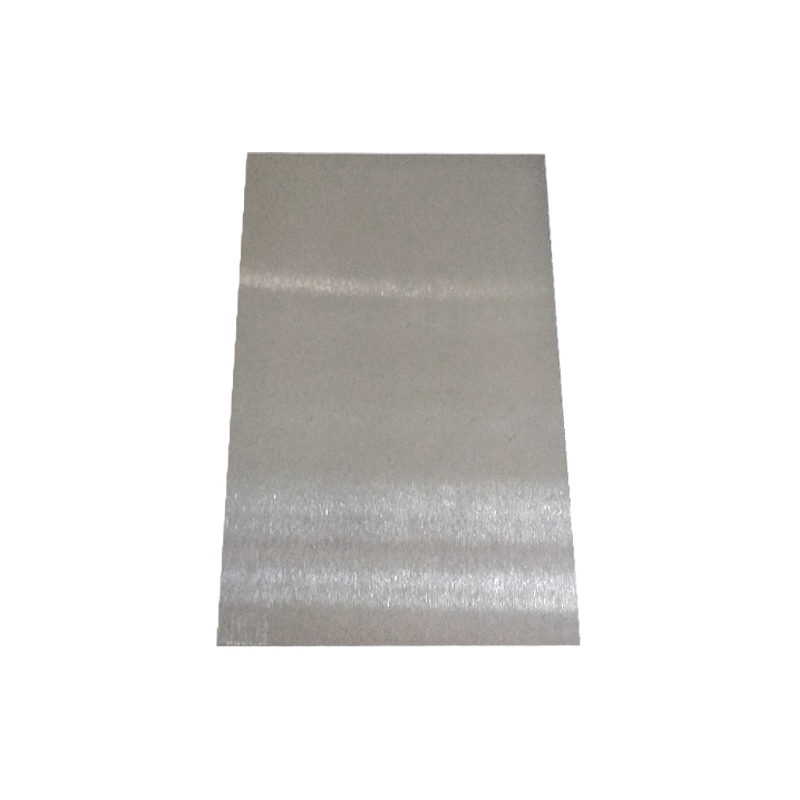

4. Roulement et forge

Après le frittage, la billette ou la dalle de tungstène est souvent Hot travaillé Pour améliorer la densité, affiner la structure des grains et atteindre l'épaisseur souhaitée:

-

Forge à chaud: Les billettes chauffées sont forgées pour réduire l'épaisseur et améliorer les propriétés mécaniques.

-

Roulement chaud: La dalle de tungstène est roulée à des températures élevées pour former une plaque plate d'épaisseur uniforme et de finition de surface.

-

Cette étape aide également Éliminer la porosité résiduelle et améliore dureté .

En raison de la fragilité du tungstène, le travail à chaud nécessite une température et un contrôle de déformation précis.

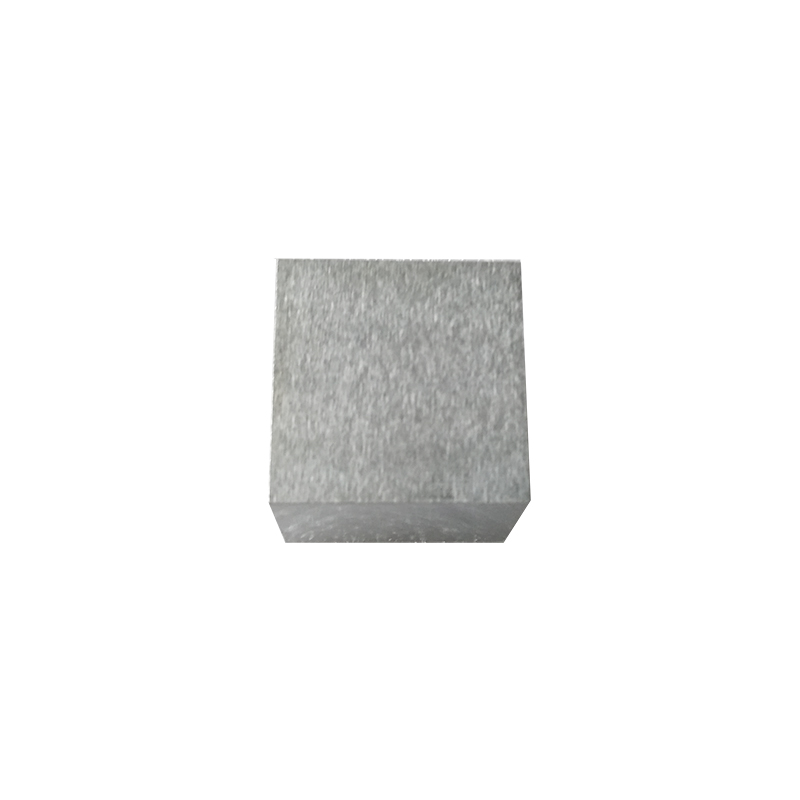

5. Usinage et finition

Les plaques de tungstène nécessitent souvent un usinage de précision pour les dimensions et la finition de surface:

-

Broyage et polissage: Pour obtenir des tolérances étroites et des surfaces lisses, les plaques de tungstène subissent un broyage et un polissage de surface.

-

Coupe: Des méthodes telles que l'EDM filaire, la découpe au laser ou la coupe à jet d'eau sont utilisées pour façonner la plaque.

-

Forage et fraisage: L'usinage du tungstène nécessite des outils de diamant ou de carbure en raison de sa dureté.

-

Recuit: Parfois, les plaques de tungstène sont recuites après l'achat pour soulager les stress internes.

6. Contrôle et test de qualité

Les fabricants effectuent des contrôles de qualité rigoureux:

-

Mesure de la densité: Pour s'assurer que la plaque répond aux spécifications de la densité.

-

Analyse de la microstructure: Utilisation de la microscopie pour vérifier la taille des grains et l'uniformité.

-

Test mécanique: Tests de dureté, de résistance à la traction et de résistance à l'impact.

-

Inspection de surface: Pour des défauts tels que les fissures, la porosité ou les inclusions.

-

Inspection dimensionnelle: Utilisation du CMMS (coordonnées des machines de mesure) pour la précision.

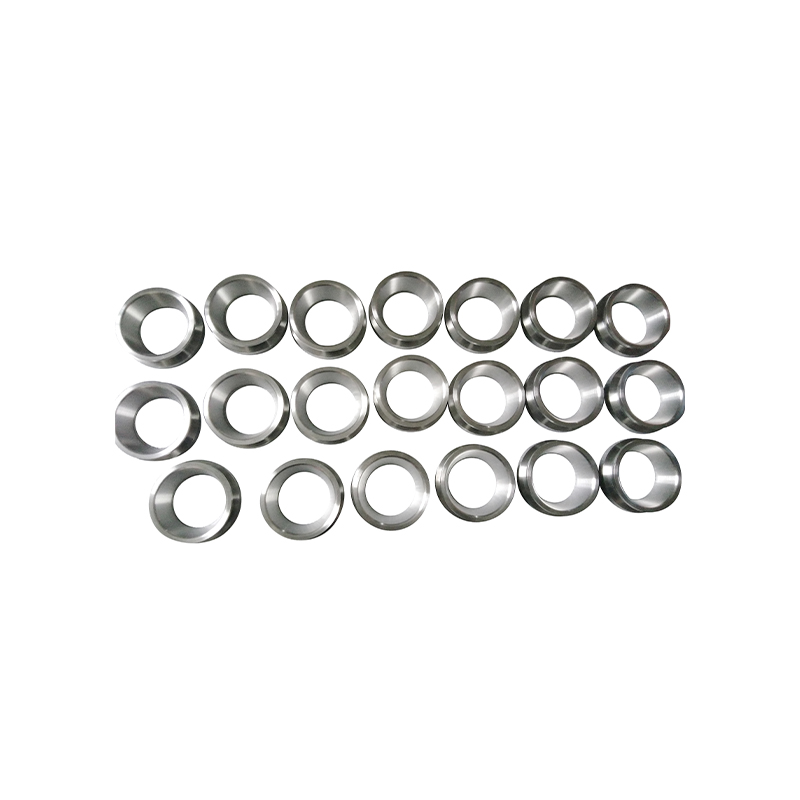

7. Traitement spécialisé pour les alliages et revêtements de tungstène

-

De nombreuses plaques de tungstène sont alliées avec des éléments comme nickel , iron , ou cuivre pour améliorer la machinabilité et la ténacité.

-

Traitements de surface tels que gravure chimique , électropolition , ou revêtements (par exemple, le placage de nickel) peut améliorer la résistance à la corrosion ou les propriétés électriques.

8. Considérations environnementales et de sécurité

-

Le traitement de la poudre de tungstène nécessite une manipulation fines particules soigneusement pour éviter les risques d'inhalation.

-

Exigences de frittage à haute température fours spécialisés avec contrôle du gaz pour prévenir l'oxydation.

-

La gestion des déchets et le recyclage de la ferraille au tungstène sont importants pour la durabilité.

9. Applications conduisant les normes de fabrication

Les plaques de tungstène sont fabriquées selon les normes spécifiques à l'application:

-

Aérospatial: Les plaques doivent répondre aux normes de pureté et de force de qualité aérospatiale.

-

Électronique: Les plaques de tungstène ultra-flat et polies sont utilisées comme dissipateurs de chaleur ou électrodes.

-

Médical: Les plaques de tungstène pour le blindage des rayonnements nécessitent un contrôle d'épaisseur précis.

-

Nucléaire: Les plaques de blindage de rayonnement ont besoin de certification pour l'atténuation des neutrons et du gamma.

10. Résumé du processus de fabrication de plaques de tungstène

| Étape | Description | Paramètres clés |

| Préparation de matières premières | Exploitation minière, conversion chimique, production de poudre | Pureté ≥ 99,95%, taille de poudre fine |

| Compactage en poudre | Presser la poudre de tungstène dans des billettes vertes | Pressage uniaxial ou isostatique à haute pression |

| Frittage | Liaison à haute température sous hydrogène ou vide | 1400–2500 ° C, atmosphère contrôlée |

| Travail chaud | Forger et rouler pour affiner la structure et l'épaisseur | Contrôle de température précis, déformation |

| Usinage et finition | Broyage, coupe, polissage pour les dimensions finales | Outils en diamant / carbure, finition de surface |

| Contrôle de qualité | Tests de densité, mécanique et microstructure | Contrôles de tolérance stricte |

Conclusion

Les plaques de tungstène de fabrication sont un processus complexe et en plusieurs étapes Sous-dépend fortement de la métallurgie en poudre et du traitement à haute température en raison du point de fusion et de la dureté exceptionnels du tungstène. La combinaison de compactage en poudre, frittage, travail chaud , et usinage de précision Permet la production de plaques qui répondent aux besoins exigeants des industries avancées.

En comprenant ces étapes de fabrication, les ingénieurs et les acheteurs peuvent mieux spécifier des plaques de tungstène adaptées à leurs applications et assurer le meilleur équilibre de qualité, de performance et de coût.